⼯場の照明

⼯場照明の考え⽅

⼯場照明の⽬的は⽣産性の向上にあることは明⽩なことですが、⻑い間安⼼して働くためには安全の確保が必須条件であり、作業者が能⼒を充分発揮できるためには快適な環境が⼤切となります。それ故、⽣産性の向上・安全の確保・快適な環境づくりが⼯場照明にとって最も⼤切なことと⾔えます。また、地球環境に配慮し、照明による環境負荷を低減することも重要です。以上を踏まえた上で、⼯場照明の計画にあたっては次の基本的な事項を充分に検討する必要があります。

1.⼯場照明の⽬的

⼯場照明の⽬的は、製造中の製品や監視⽤の計器といった直接知りたい対象を認識できる環境を提供すること、及び通路や設備機器のような、⾃分が居る周囲の状態が適切に分かる環境を提供することであると⾔えます。

視対象の⾒え⽅も重要ですが、環境設計を快適なものにするのも⾮常に重要です。

2.⼯場の照明要件

⼯場の照明は、作業に必要となる明るさを確保するだけでなく、明るさの分布や、グレア(まぶしさ)、演⾊性、光の⽅向性、ちらつきなどについても配慮する必要があります。また、これら照明の要件は⼯場で⾏う作業の内容に合わせて適宜変更する必要があります。例えば、⾼い⽣産性が要求される精密作業では⾼い照度を必要としますが、粗雑な作業の場合は作業者の安全が確保できる照度レベルでも問題ないと考えられます。以下に⼯場照明に重要となる要件を述べます。

(1)明るさ

作業者がある視作業を⾏うために要求される視機能には、細かいものを⾒分ける能⼒(視⼒)、対象物とその背景などのわずかな明るさの差を⾒分ける能⼒(輝度対⽐弁別⼒)、物体の⾊のわずかな差を⾒分ける能⼒(⾊差弁別⼒)などがあり、これらの視機能は質の良い照明の下ではいずれも照度の増加と共に向上し、知覚に要する時間も短くなります。

しかし、明るくすればするほどコストは⾼くなり、その上限は経済的条件によって決まってくると⾔われています。つまり照度の増加による⽣産性の向上と、それに要する費⽤のバランスのとれた点ということです。⼀⽅、最近は作業者に対する快適な⽣活環境の確保が重要視され、労働安全衛⽣規則などによって下限の照度が引上げられています。

(2)明るさの分布

⼯場全体が同じ明るさになるような照明が理想的ですが、省エネルギーの観点から、精密作業をする場所には補助照明によって⾼い照度を、通路部分には低い照度をと、明るさに変化をつけて照明するのが現実的です。また作業者は、仕事の終わったラインを消灯して、どこかに移動することもあります。この際、明るさの変化(輝度⽐)を余り⼤きくすると、疲れと事故の原因となるので注意しなければなりません。

照明学会技術基準「オフィスの照明基準」によると、隣り合った室と室、又は室と廊下との間の水平面照度については、低い方のレベルが高い方のレベルの1/5以上であることが望ましいとされています1)。JIS Z 9125「屋内照明基準」によると、作業領域の照度均斉度は0.7以上、作業領域近傍の照度均斉度は0.5以上とされています2)。

ただし、輝度分布が⼀様になりすぎると、作業には最適の照明と⾔えるかも知れませんが、部屋全体が単調なものとなり、作業者にとっては、その単調さに耐えきれない環境となることがあります。作業能率を上げると同時に、作業者の快適さのために適当な明るさの変化をつけることも⼤切です。

(3)グレア(まぶしさ)

視野内に露出した光源や窓など特に輝度の⾼いものがあり、その周辺との輝度対⽐が強すぎる場合には、視機能を低下させたり、作業者に不快感を与えます。このグレアは光源の輝度・光源の位置・光源の⼤きさと数、及び周囲の明るさによって決まってくるので、これらの要因を適切に制御することによって、グレアを防⽌することができます。

また、これらのグレアは直接⽬に⼊ってくるだけでなく、光沢⾯に反射して⽬に⼊ってくるものもあるため、光源の輝度・作業⾯の特性・作業者の視線⽅向などを考慮して配置しなければなりません。特に作業対象物周辺の⾯については、つや消しにしたり、⾓度を変えるなどの注意を払う必要があります。

(4)光源の光⾊と演⾊性

光源の光⾊は、物理的尺度としては⾊温度(K)で表わされます。⾊温度が⾼くなると⻘みをおびた涼しい感じの光となり、⾊温度が低くなると⾚みをおびた暖かい感じの光となります。⼀⽅、私達が通常⽩⾊光として使⽤する⾊温度3,000〜7,000Kの範囲の光では、その光のみの中でしばらくいると、⽬の⾊順応という働きで⽩⾊光にみえてきます。しかし、微妙な感覚は残るので光⾊は作業環境の雰囲気を変えるのに効果的です。

光源の演⾊性は、その光によって照明された物体⾊の⾒え⽅を決定します。この演⾊性を評価するのに演⾊評価数が⽤いられていますが、これは数多くある基準光源の⼀つと全く同じ演⾊性のものを評価数100で表わしたものです。それより⾊ずれが多いほど評価数が低くなり、マイナスを⽰すものもあります。それゆえ⼯場照明においては、⾊再現の忠実性を重要視する作業(塗装・印刷など)では演⾊評価数の⾼い光源を使⽤する必要があります。しかし、⼀般の⼯場ではいたずらに演⾊評価数にこだわるよりは、視対象として重要な⼈の顔や⼯場内の表⽰⾊が充分に⾒えることがクリアできれば、効率の⾼い光源を使⽤するほうがよいといえます。

(5)⾃然採光

⾃然光を利⽤して質の⾼い照明をすることは、⾮常に難しいことです。側窓より天窓からの光の⽅が制御しやすいのですが、⾃然光を採り⼊れる場合には次の項⽬を特に注意しなければなりません。

- (a)天候や時刻によって⼤幅に明るさの変化がないこと。

- (b) 作業を妨げるようなグレアを⽣じないこと。

- (c)屋外の⾼輝度により強いシルエット効果を⽣じないこと。

- (d)採光とともに熱の侵⼊が多くならないこと。

(6)光の⽅向性(かげと反射)

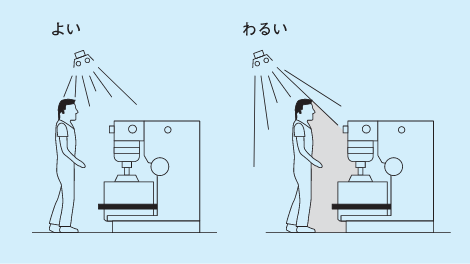

照明によって⽣じるかげは、視作業の妨げになるものと、対象物の⽴体感を強調するものがあります。前者は⼿暗がりや頭暗がりなどで、肝⼼の対象物の⾯が影の下に⼊って照度が低下し、⾒えにくくなるものです(図1)。

光源の配置を変えるか、局部照明を追加することによって解決することができます。後者は⾦属⾯の傷などに斜光線を当て、かげを強調して⽬視にて傷などを発⾒する検査照明などに⽤いられます。

また、光沢のある製品や、ディスプレイの表⾯に⾼い輝度の光源(照明器具、窓など)が映り込むことがありますので、照明器具の選択、配置に留意します。

図1:照明とかげの影響

(7)ちらつき

近年、既存光源からLED光源への切り替えを⽪切りに、「⽬が疲れる」、「気分が悪い」といった体調不良を訴える事例が報告されています。これは、フリッカと呼ばれる照明のちらつきが原因の1つであると推測されています。

LEDは直流電源で点灯するため、商⽤電源を⽤いて点灯させる場合にAC-DC変換が必要になります。スイッチングレギュレータ等を⽤いて脈絡の少ない直流電源にした場合、フリッカが発⽣することはありませんが、交流の凹凸が残った脈流電源でLEDに⼊⼒すると、フリッカが⽣じる原因となります。蛍光灯のような放電灯も点滅を繰り返していますが、LEDは蛍光灯と違って残光時間がなく、明るさが瞬時に変わるため、ちらつきを感じやすくなります。当社のLED照明器具は電気⽤品安全法を満⾜し、ちらつきを感じないものにしています。

こうした事例を受け、LED照明の規格や基準の法整備が進んでいます。電気⽤品安全法では、⼀般照明⽤として使⽤するLED光源のちらつき防⽌に関する基準が制定され、繰り返し周波数が100Hz以上で光出⼒に⽋落部がない、あるいは繰り返し周波数が500Hz以上のものは「ちらつきを感じないもの」と解釈できると規定しています。

⼯場では⻑時間作業を伴うことも少なくないため、作業員の健康に配慮し、フリッカレスの照明器具を使⽤しなければなりません。また、ちらつきに関連し、蛍光灯のような放電灯の光を商⽤周波数で点灯して、⼯作機械や製造機器の回転するものを⾒ると、回転状態を⾒誤ることがあります。これを、ストロボスコピック現象と⾔います。この現象は、平滑された波形で⾼周波点灯するタイプのインバータ安定器を使⽤することによって解決することができます。

⼯場照明の設計

⼯場の照明設計をするためには⼯場の内容を詳しく知る必要があり、ただ明るければ良いと⾔うものではありません。⼯場の建築構造とその配置、設備内容とその配置、作業内容と作業者の構成、作業環境、保守管理の状態などを把握しなければなりませんが、それ以上に施主の意向が重要です。⾒落しのないように表1の調査表の項⽬に従って調査すると便利です。

表1:調査表

| 建築構造に 関する調査 |

|

|---|---|

| 設備に 関する調査 |

|

| 作業に 関する調査 |

|

| 環境に 関する調査 |

|

| 保守管理に 関する調査 |

|

| 施主側の 要求 |

|

1.照度の選定

⼯場の照度は、作業に直接必要な照度と、安全確保、及び快適な⽣活環境をつくるのに必要なものがあります。⾼い⽣産性が要求される精密作業では⾼い照度を必要としますが、⼯場の全般照明をそのレベルまで持って⾏くのは経済的に難しいので、局部照明を併⽤することで対応します。

照度は、各国とも経済状況や⽣活レベルに応じて⾃国に最も適した照度基準が決められており、我が国では表2にあるJIS Z 9125「屋内照明基準2)」において、⼯場の作業別に照度が定められています。また、⼯場照明の最低基準照度については、表3の労働安全衛⽣規則 第604条にて規定されていますので、それらの値と施主の意向を考慮して決定するとよいでしょう。

照度基準を⽤いて所要照度を決定する際、特に以下の点に留意する必要があります。

表2:作業内容に求められる推奨照度

| 照度(lx) | 場所 | 作業 |

|---|---|---|

| 1,500 | ー | 精密機械・電⼦部品の製造、印刷⼯場などでの極めて細かい視作業 |

| 750 |

設計室・製図室・ 事務室 |

繊維⼯業での選別・検査、印刷⼯場での植字・校正、化学⼯場での分析などでの細かい視作業 |

| 500 | 制御室などの計測器・制御盤 | ⼀般の製造⼯程などでの普通の視作業 |

| 200 | 電気室・空調機械室・作業を伴う倉庫・制御室 | 粗な視作業 |

| 100 | 倉庫・廊下・通路 | ごく粗な視作業 |

表3:⼯場照明の最低基準照度

| 作業の区分 | 精密な作業 | 普通の作業 | 粗な作業 |

|---|---|---|---|

| 基準 | 300 lx以上 | 150 lx以上 | 70 lx以上 |

(1)⽔平⾯照度

⼀般の照明設計では、建物内に機械や設備のない状態で天井・壁・床の反射率のみ考慮に⼊れて設計します。しかし、実際の⼯場では背の⾼い機械や反射率の低い設備が数多く設置され、実際に得られる作業⾯照度は、設計照度に⽐してかなり低くなることがあります。予め機械設備の決まっている時は、その⼨法・配置・反射率を考慮して照明設計をすると効率良く所要照度が得られますが、はっきり決定しておらず、全般照明のみで所要照度を得ようとするときは、設計照度を1.5〜2倍にするのがよいでしょう。

⼀⽅で労働⼈⼝の⾼年齢化が進んでいますので、照明設計をする時は作業者の年齢も考慮しなければなりません。⼈間は年齢と共に視⼒が低下し、特に近距離の視⼒が著しく低下します。眼鏡をかけることによってこれを補いますが、充分とは⾔えません。年齢による視⼒の差は、精密作業において⼤きく現れてくるので特に注意が必要です。⼀般的には、⾼年齢者に対しては2倍〜数倍照度を⾼くすることが望ましいとされています。

(2)鉛直⾯照度

⽔平⾯照度だけでなく、視対象が鉛直⾯の場合は、鉛直⾯照度も重要です。

例えば、⾃動化されたラインの監視⽤ディスプレイは、100〜500 lxの照度が推奨されています。ただし、照明器具等の⾼輝度物体の映り込みに配慮する必要があります。

また、⼯場内の打合せスペースでは、相⼿の表情は意思の疎通をはかる上で、⼤切な視対象となりますので、顔の鉛直⾯照度を少なくとも100〜150 lx確保します。

2.光源の選定

⼯場の全般照明には、古くは⾼輝度放電灯(HIDランプ)に反射傘を組み合わせた⾼天井⽤器具や、蛍光灯器具を⽤いるのが⼀般的でした。しかし、近年LED光源の⾼効率化、低価格化が進み、明るさも既存光源と遜⾊がなくなってきたことから、LED光源への切り替えが進んでいます。LED光源は既存光源に⽐べて消費電⼒が⼤幅に少なく、光束維持時間が⻑いことから、導⼊することで光源の交換にかかる⼿間やランニングコストの⼤幅な削減を⾒込むことができます。

また、LED光源は電源投⼊の瞬間に100%の明るさに達するため、作業時間のロスを削減し、⽣産性の向上を図ることができます。

全般照明では、⼀般に天井⾯に規則的に等間隔で光源を配置するのが照明効果も良く経済的ですが、光源の選定要因として次の項⽬が考えられます。

(1)光⾊と演⾊性

屋内と屋外の⾏き来の激しい⼯場や、⼯場の⼀部がほとんど昼光によって照明され、隣り合わせた部分が⼈⼯光によってのみ照明されている場合は、なるべく昼光に近い光⾊の光源を使⽤した⽅が無難です。同じ敷地内の⼯場で全く光⾊の異なった光源で別々に照明すると、ある光⾊で照明された⼯場から他の光⾊で照明された⼯場に⼊ったり、窓越しに眺めた時に、作業者の⽬が他の⾊に順応しているため、他の光⾊がことさら強調されることがあります。隣り合わせた⼯場ではできるだけ光⾊の近い光源にした⽅が良いといえます。

⾊の⾒え⽅の忠実性が重要視される作業場所では、演⾊性の⾼い光源を使⽤する必要があります。このとき、作業⾯の最⼩照度は、原則として、1,000 lx以上とします。

⼀般⼯場でも、快適性向上のためには、室内の物体や⼈の顔⾊が好ましく⾒えることが重要ですので、なるべく平均演⾊評価数(Ra)の⾼い光源を採⽤することが望ましいといえます。

(2)作業環境

光源は周囲環境によって耐久性や効率が変わるため、⼯場のように作業環境が種々多様である場合は、その環境に応じて光源を選定する必要があります。例えば、蛍光灯は周囲温度の影響を受ける代表的な光源ですが、⼀般的な蛍光灯は周囲温度25℃で最⾼の効率が得られ、実⽤的な使⽤範囲は5℃〜30℃の環境であるとされています。ゆえに、5℃以下の環境では、専⽤の低温⽤照明器具を使⽤する必要があります。また、⼯場では空調環境も厳密に管理されている場合があります。こうした環境で既存光源を⽤いると、光源や安定器から発⽣する熱によって空調環境が阻害される可能性があるので、発熱量の少ないLED光源を使⽤するといった配慮が必要になります。

3.照明器具の選定

⼯場は⼀般的な屋内空間に⽐べて天井が⾼く、空間が広いという特徴があります。そのため、⼯場の全般照明には⾼出⼒タイプの照明器具を選定する必要があります。また、⼯場照明には作業者が能⼒を発揮できる環境を構築することが求められますが、全般照明のみで作業環境の改善や作業の効率化が図れない場合は、適所適照のタスク・アンビエント照明⽅式を採⽤します。この照明⽅式を採⽤する場合は、作業⼯程の変化やレイアウト変更にも容易に対応できる照明設備とすることが重要になります。

作業環境のみならず、地球環境に配慮した照明器具を選定することも重要です。我が国では、「エネルギーの使⽤の合理化に関する法律(省エネ法)」が改正されたことにより、これまで以上に省エネルギーに対して配慮することが求められています。ゆえに、明るさを維持しながら省エネを図るため、LED光源を⽤いた照明器具への切り替えが推奨されています。

LED光源による照明設計が当たり前になった現代では、照明器具選定の段階で、メンテナンスにかかる費⽤を予め試算しておくことが望まれます。既存光源で⼯場照明を計画する場合、光源の経年劣化や球切れにより、光源交換等のメンテナンスが発⽣します。こうしたメンテナンス作業は専⾨の業者に委託するケースが多くを占めますが、⼯場は⽐較的⾼い位置に照明器具が設置されていることもあり、⾼所作業を伴うことで費⽤がかさむことがあります。⼀⽅、LED光源は光束維持時間が⻑く、球切れの⼼配がないことから、光源交換時に⽣じる費⽤を⼤きく削減することができます。ゆえに、⼯場照明はLED化による費⽤対効果が⼤きく、このことが⼯場照明におけるLED光源への切り替えに拍⾞を掛けていると考えられます。

既存光源からLED光源に切り替える場合、設計者は切り替え前と同等、あるいは同等以上の視環境が確保できるように配慮する必要があります。LED光源への切り替えによる空間品質の劣化は避けなければなりません。そこで、LED照明器具を検討するにあたっては、既存光源から容易に切り替えができるように、既存光源とほぼ同等の仕様を持つ代替器具が開発されています。天井の⾼さと施主の意向を考慮し、器具を選定すると良いでしょう。

(1)全般照明

⼯場の全般照明に使⽤する器具は、天井⾼さを⽬安に選定するとよいでしょう。天井⾼さ別の照明器具の選定例を表4に⽰します。

製鉄所や⼤型機械⼯場のように、天井の⾼さが10mを超えるような⾼天井空間の全般照明には、器具光束が40,000 lm以上のLED⾼天井⽤照明器具が適しています。⾼天井⽤照明器具は、⽤途に応じて電源別置型と電源内蔵型、中⾓配光型と広⾓配光型を使い分けますが、⼀般的に天井が⾼い場合や⾼照度が必要とされる所には中⾓配光が適しており、床⾯が広い所で鉛直⾯照度が必要とされる場合や、強い影を防⽌したい所には広⾓配光の照明器具が適しています。

表4:⼯場の天井⾼さ別推奨器具

| 分類 | ⼯場の種類 | 天井⾼さ | 推奨されるLED照明器具 |

|---|---|---|---|

| ⾼天井 | 鉄鋼、⼤型機械⼯場 など |

10m以上 | 40,000 lm以上 |

| 中天井 | ⾃動⾞、造船⼯場 など |

8〜10m | 20,000〜40,000 lm |

| 6〜8m | 10,000〜20,000 lm | ||

| ⼀般天井 | 精密機械、家電⼯場 など |

6m以下 | 10,000 lm未満 |

極端に天井の⾼い⼯場(20m以上)の場合は、⾼天井⽤照明器具と、保守の容易な場所に設置した投光器の組み合わせにより設計するとよいでしょう。

天井⾼さが8〜10mの中天井空間では、器具光束が20,000〜40,000 lm程度のLED⾼天井⽤照明器具を使⽤します。

天井⾼さが6〜8mの空間では、器具光束が10,000〜20,000 lm程度のLED⾼天井⽤照明器具が適しています。取り付け位置が低くなることで光源の発光部が視野に⼊りやすくなりますので、グレアが気になるようであれば、器具の発光⾯に拡散パネルや乳⽩パネルを取り付けるなどのグレア防⽌策を講じる必要があります。

精密機械や⽣活家電製造⼯場のように、天井⾼さが6m未満の空間では、器具光束が10,000 lm未満のLEDベースライトを使⽤します。LEDベースライトは直付型、埋込型、反射笠付型等、豊富なラインナップが揃っているので、施主の要望に合わせて器具タイプを選定するとよいでしょう。

(2)-1 ⼀体型LEDベースライト

従来器具からLED照明器具への切り替えを考える場合、省エネ法の観点から⾼効率・⾼出⼒タイプの照明器具が求められます。⼀体型LEDベースライトは発光効率(単位電⼒あたりの全光束)が従来器具を⼤きく超えるものも登場しており、蛍光灯の代替器具に最も適しています。また、⼈感センサやプルダウンスイッチとの組み合わせにより、作業者がいないときに消灯することで、さらなる節電を図ることができます。

図2:機能付き⼀体型LEDベースライト

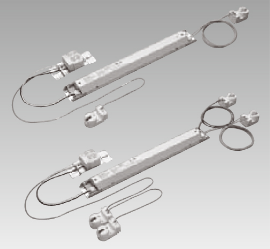

(2)-2 直管形LEDランプ搭載ベースライト

直管形LEDランプ搭載ベースライトは、既設器具のボルトや電源位置がそのまま活かせるので、⼤掛かりな施⼯の必要がなく、気軽にリニューアルしたい⽅にお勧めです。また、交換⽤ユニット(図3)も充実しており、蛍光灯器具を⽤いて、直管形LEDランプに光源を交換することも可能です。

図3:交換ユニット

(2)-3 ディスプレイ対応照明器具(OAコンフォート)

⾃動化された⼯場の⽣産ラインでは、監視⽤ディスプレイが⼯場内に数多く導⼊されています。ディスプレイ表⽰⾯への照明器具の映り込みは、⽬の疲れの⼤きな原因となるため、以下のことに配慮する必要があります。

- (a)照明器具の遮光⾓は少なくとも30°とする。

- (b)反射板の輝度はディスプレイ表⽰⾯に映り込まないように低輝度にする。

照明器具の輝度を低くするほど映り込みの防⽌効果は⼤きくなりますが、部屋が暗く感じることがあるので、部屋の⽬的、⽤途別に輝度の異なる器具を使い分ける必要があります。

(3)その他の器具

(3)-1 タスクライト

切削油・切粉の⾶散のきびしい作業環境の各種⼯作加⼯⼯場には、⼯作加⼯機械を操作するために効率的な局部照明が求められます。また、照明器具もきびしい環境に耐える仕様・安全設計でなければなりません。

超精密加⼯機械で、加⼯部への熱の影響を無視できない場合には、光ファイバーを⽤いたタスクライトが適しています。

(3)-2 点検作業⽤照明

無⼈化(ロボット、⾃動機の導⼊)になると必ず定期的に保守点検が⾏われます。このような⾮定常作業時に事故が起こることが多いので、安全確保のために専⽤の照明を設けておくことが望ましいといえます。

4.その他、特殊環境⽤照明器具

⼯場で⾏う作業は多岐にわたるため、作業内容によっては粉塵や腐⾷性ガスが発⽣するといった、特殊環境になる場合があります。特殊環境下で⼀般⽤の照明器具を導⼊した場合、故障や落下事故等の原因になるため、専⽤の照明器具を選定する必要があります。

(1)低温⽤照明器具

低温倉庫などの低温環境下では、⼀般の照明器具だとランプがつきにくい、光が充分に出ないなどの問題が⽣じることがあります。低温⽤照明器具は、こうした問題点に応える照明器具です。低温環境に強いLED照明器具をはじめ、省電⼒設計の蛍光灯から⽩熱灯器具、⾼効率のHID照明器具など、様々な温度環境に適合した低温⽤照明器具が開発されています。図4に⽰した低温⽤倉庫別推奨器具を参考にしながら、⽤途に応じて器具を選定するとよいでしょう。

これまでの低温⽤蛍光灯器具は、点灯してから明るさが最⼤になるまでに約20〜40分の時間を必要としました。⼀⽅LED光源は温度環境によらず点灯と同時に100%の明るさに達するため、こまめな消灯が可能になり、点灯時間削減による⼤幅な省エネが期待できます。

図4:低温⽤倉庫別推奨照明器具

(2)⾼温⽤照明器具

ボイラー室、鉄・⾮鉄関連の溶鉱炉付近、圧延引抜き、鋳鉄⼯場のように、周辺温度が60℃を超すような⾼温環境では、耐熱性を向上させた⾼温⽤照明器具を選定します。

(3)耐⾷型器具

化学薬品を扱う⼯場や下⽔処理場といった、腐⾷性ガスの発⽣しやすい環境では、耐酸・耐薬品性に優れた耐⾷型器具を選定します。耐⾷型器具を選定することで、粗悪な環境においても⼀定の品質を保つことができます。

(4)防爆型照明器具

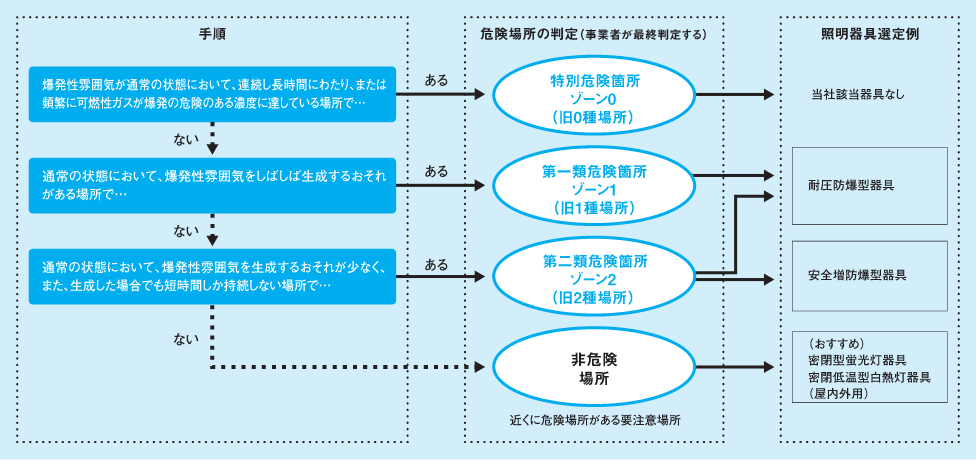

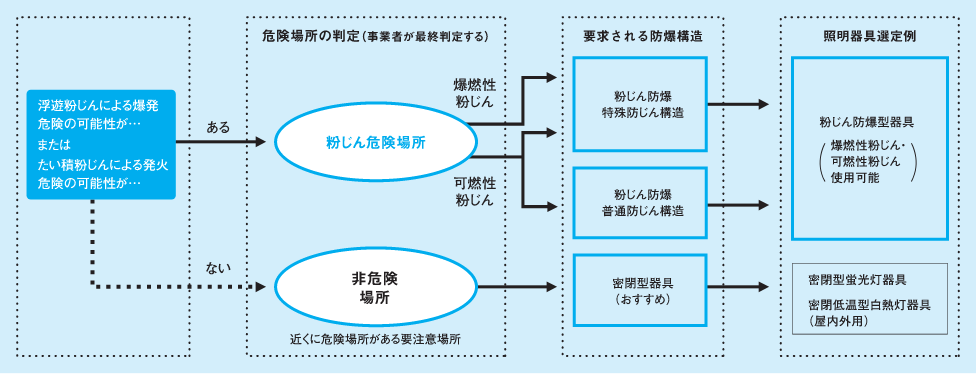

危険ガス、あるいは粉塵が発⽣する可能性のある場所の電気設備については、労働安全規則、電気設備技術基準、及び消防法などにより、防爆構造の仕様が義務付けられています。防爆型照明器具は、危険場所の種別、ならびに対象危険物の性質に応じて防爆構造を選定する必要があるため、図5、及び図6のフローチャートに基づき、器具を選定するとよいでしょう。

図5:ガス蒸気危険場所における器具選定フローチャート

図6:粉塵危険場所における器具選定フローチャート

(5)クリーンルーム向け照明器具

クリーンルームは、機械・電⼦⼯業などのインダストリアルクリーンルームと、医療・薬品関連などのバイオロジカルクリーンルームの2種類に分類されます。前者は、主に塵や埃の低減を⽬的とした清浄空間であり、室内加圧することで塵埃の侵⼊を防ぎます。後者はバクテリア・ウイルス・カビなどの低減を⽬的とした清浄空間であり、室内加圧して塵埃・細菌侵⼊を防ぐものと、室内減圧により室外に危険物質・細菌などの流出を防ぐものがあります。

こうしたクリーンルームの清浄度(クラス)は、室内の塵埃数や細菌数によって定義されています。⼀般的に普及している規格は、⽶国連邦規格と⽶国航空宇宙局規格になりますが、我が国でも⽇本⼯業規格JIS B9920クリーンルームの空気清浄度の評価⽅法3)にて規格が制定されています。クリーンルームに使⽤される照明器具は、要求される清浄度クラスや作業内容によって異なりますが、主に次のような特徴を有する器具が適しています。

(5)-1 ⼀般照明

室内の気密性を維持するため、クリーンルーム⽤のベース照明には取り付け部分のパッキン構造に配慮した器具が適しています。また、天井裏からの塵埃を遮断できる密閉度の⾼い器具を選ぶことで、室内からの光源の交換、あるいは清掃などのメンテナンス作業が容易になります。

⾼い空気清浄度が要求されるクリーンルームでは、照明器具への塵埃の付着や堆積についても考慮しなければなりません。器具下⾯パネルに塵や埃がつきにくいガラス、または同レベルの特殊帯電防⽌アクリルを使⽤した器具を選定すると同時に、塵埃が堆積しにくい形状の器具を採⽤します。

また、⾼い空気清浄度が要求されるクリーンルームでは、フィルターを通過した清浄な空気が絶えず⼀定⽅向に流れています。その気流の分布や速さが照明器具の突起物などによって乱されると、空気の浄化が妨げられる恐れがあるため、器具を選ぶ際は気流の乱れが⽣じにくい形状のものを選択します。

バイオロジカルクリーンルームでは室内消毒が頻繁に⾏われますが、その際使⽤される⽔や消毒剤によって照明器具が侵されると、錆などが発⽣することで発塵の原因になります。ゆえに、照明器具には表5に⽰す耐薬品性に優れた材料を使⽤していることが要求されます。

表5:照明器具の材料別耐薬品性

| 試料 | 次亜塩素酸 ナトリウム |

陽イオン 界⾯活性剤 (パコマ) |

エチル アルコール |

過酢酸 | 塩化 ベンザル コニウム |

|---|---|---|---|---|---|

| ガラスパネル | ○ | ○ | ○ | ○ | ○ |

| パッキン (EPTスポンジゴム) |

○ | ○ | ○ | ○ | ○ |

| アクリルパネル (アクリル樹脂) |

○ | ○ | ○ | ○ | ○ |

| ステンレス枠 (SUS304) |

○ | ○ | × ⽩濁 |

○ | ○ |

| 鉄枠 (鋼板メラミン塗装) |

× 塗装 フクレサビ |

○ | ○ | × 塗装 フクレサビ |

○ |

- ●試験条件:JIS K7114「プラスチックの耐薬品性試験⽅法」に準じて⾏う。

- ●結果:常温・浸漬において、120時間後の外観変化により判定。

- ○……使⽤上問題なし

- ×……使⽤を避けるべきである

クリーンルーム向けの照明器具には、上記に挙げた厳しい条件をクリアした直管形LEDランプ搭載ベースライトが開発されています。市場でよく活⽤されている⽶国連邦規格の定義に基づき、クリーンルームの⽤途別照明器具の選定例とクラス別推奨器具を、各々表6、表7に⽰します。

表6:クリーンルームの⽤途別照明器具の選定例

| ⽤途 | ⼯ 程 | ||||

|---|---|---|---|---|---|

| 清浄度クラス | |||||

| ISO クラス5 |

ISO クラス6 |

ISO クラス7 |

ISO クラス8 |

||

| 半導体 ⼯業 |

●結晶精製●フォトレジスト●拡散 ●エッチング⼯程●位置あわせ |

||||

|

●表⾯処理●組⽴ ●⾦属蒸着●検査 |

|||||

|

●原材料●研磨 ●梱包●半製品ストック |

|||||

| 電⼦機器 電⼦ 計測器 |

●リレー類組⽴●プリント板製版 ●コンデンサ●精密計測器 |

||||

|

●⼀般計測器組⽴●試験 ●検査●調整 |

|||||

| コンピュータ |

●周辺機器加⼯組⽴●部品保管 ●総合組⽴●試験 |

||||

| 光学機器 |

●レンズ研磨●⽬盛彫刻 ●医学⽤カメラ加⼯・組⽴ |

||||

| ●試験●検査●⼤型機器組⽴ | |||||

| 時計、 精密機械 |

●電⼦時計、部品組⽴●べアリング挿⼊ ●ミニチュアベアリング |

||||

| ●時計組⽴●精密測定器組⽴ | |||||

|

●普通ボールベアリング ●測定器具の組⽴ |

|||||

| 薬品関連 | ●注射液●アンプル挿⼊ | ||||

| ●製薬⼯程 | |||||

| 医療 (病院) 関連 |

●無菌⼿術室●⼿術⽤器具保管 | ||||

|

●ICU●CCU●術後回復室 ●新⽣児室、未熟児室 |

|||||

| ●⼀般⼿術室●分娩室 | |||||

| ●無菌病室●薬剤室 | |||||

| ●⼀般病室●診療所 | |||||

| ●⾎液、⾎清(⾎液センター) | |||||

| ⾷品関連 | ●⽜乳、酒、乳酸菌飲料 | ||||

| ●⾷⾁加⼯ | |||||

| ●加⼯⼯程 | |||||

| その他 | ●無菌動物室●細菌実験室 | ||||

|

●放射能研究室、RI関係 ●感染動物室 |

|||||

| ●無塵⾐クリーニング | |||||

表7:クリーンルームの清浄度別推奨器具

| ISO清浄度クラス | 指定粒径以上の許容粒子濃度 (個/m3) | (参考) Fed Std 209D清浄度クラス |

|||||

|---|---|---|---|---|---|---|---|

| 0.1µm | 0.2µm | 0.3µm | 0.5µm | 1µm | 5µm | ||

| 1 | 10 | 2 | - | - | - | - | - |

| 2 | 100 | 24 | 10 | 4 | - | - | - |

| 3 | 1,000 | 237 | 102 | 35 | 8 | - | 1 |

| 4 | 10,000 | 2,370 | 1,020 | 352 | 83 | - | 10 |

| 5 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | 29 | 100 |

| 6 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 | 1,000 |

| 7 | - | - | - | 352,000 | 83,200 | 2,930 | 10,000 |

| 8 | - | - | - | 3,520,000 | 832,000 | 29,300 | 100,000 |

| 9 | - | - | - | 35,200,000 | 8,320,000 | 293,000 | 1,000,000 |

(5)-2 純⻩⾊蛍光灯

半導体⼯場のクリーンルームでは、短波⻑域に⾼感度な感光材料を扱うため、照明光に500nm以下の波⻑成分の無いものが要求されます。そのため、ガラス内⾯に500nm以下の波⻑成分をほぼ完全にカットする⻩⾊ポリエステルチューブを熱収縮加⼯により密着させ、その上に蛍光体を塗布した純⻩⾊蛍光灯を光源に使⽤します。

5.⾷料品⼯場

⾷料品⼯場をはじめとするHACCP※の考え⽅に基づく⼯場の照明には、以下のような配慮が求められます。

(1)⼀般照明

厳しい衛生管理が求められる食料品工場の照明器具には、光源上部に埃が入り込みにくい構造の照明器具が適しています。

具体的には、器具外周や器具背面にパッキンを施し、埃を付着しにくくする帯電防止パネルを用いるとともに、拭き取りやすい形状とします。

さらには、強い衝撃による破損や落下時においても、破片などが飛び散ることがない耐衝撃性能を持つパネルが適しています。

(2)殺菌灯

⼯場内のクリーン度を向上させるためには、空気中の細菌を殺菌することが有効です。殺菌灯は、殺菌線(波⻑253.7nm)を強く放射することで、各種細菌を殺菌します。特に空気を浮遊する細菌に効果を発揮し、クリーンな清浄空間を実現します。

また、殺菌灯は器具本体もクリーンに保つ必要があります。無機銀系抗菌材、及びフッ素系樹脂を含有した抗菌・撥油塗装を施し、直接殺菌線のあたらない器具表⾯もクリーンな状態を維持します。

※HACCPとは?

- Hazard Analysis Critical Control Point system(危害分析・重要管理点⽅式)のことで、1960年代のアポロ計画で宇宙⾷の安全を確保するためNASAが中⼼となって開発されました。

- これは原材料の⽣産から⼯場加⼯を経て私たちの⼿元に届くまでの間に発⽣する危害を調べ、その危害を防⽌するために、⼯程ごとの安全性を⽇常的に管理し、その結果を記録する⼿法です。

- 従来のシステムに⽐べ、監視ポイントが⾮常に多く、⾷料品の安全性・品質を確保するための有効な衛⽣管理⼿法として、すでに欧⽶では主流となりつつあります。

- 我が国でもO-157などの問題をきっかけに、安全な⾷料品に対する消費者の意識は⾮常に⾼まり、⾷料品業界でも、こうした時流に対応すべく、多く導⼊されています。

(参考文献)

- 1)照明学会:JIEC-001 オフィス照明基準(1992)

- 2)日本規格協会:JIS Z 9125 屋内照明基準(2023)

- 3)⽇本規格協会:JIS B9920-2002 クリーンルームの空気清浄度の評価⽅法(2002)