毎朝の点検作業による労働負荷、コスト削減を目指して。他社製品では代替できない「Azeloss(アゼロス)」だけの機能とは

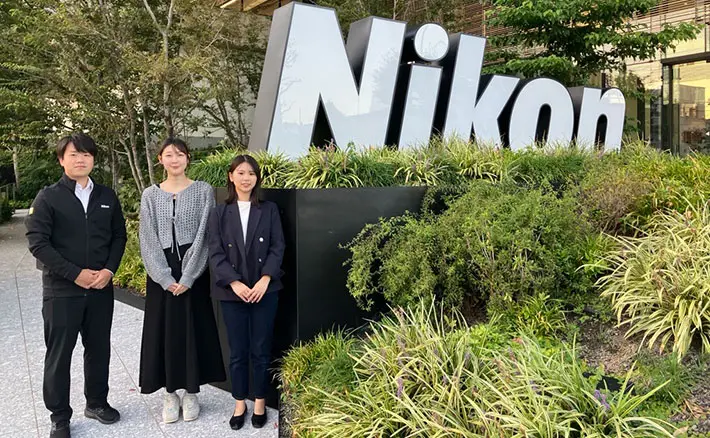

今回は、産業機器などを製造される工場にて、「Azeloss(以降、Azeloss(アゼロス))」のハイエンドモデル「Type A」を60本採用いただきました。導入のきっかけや決め手、導入後のご感想などを伺います。

課題

- ドライバーの性能維持・管理へのコスト

- 締め付けの良否は熟練の職人による感覚に頼っていた

解決策

- トレーサビリティ機能による工程の可視化と分析

効果

- 今後、蓄積された締付データの分析により、ドライバーの点検頻度を毎日から週に一度へと減らせる可能性も十分

Azeloss(アゼロス)を導入するまでの経緯を教えてください。

既存ドライバーの老朽化をきっかけに、買い替えを検討し始めました。製品の性質上最悪の場合、組立不良による重大事故リスクを伴う「ネジ締め」は、いわば本現場における要(かなめ)のような作業。時間と費用をかけてネジ締めの点検・確認作業を行なっていたこともあり、ネジ締め不良のリスクを最小限に抑えることは製品品質の向上だけでなく、かねてより課題となっていた維持・管理費用の削減にもつながると考えました。

斜め締めなどのネジ締め不良は、「通常よりも短い時間で止まった」「触れた感覚がほんの少し違う」など、熟練の職人だけが持つ“感覚”に頼るのが一般的です。とはいえ当然感覚だけでは不十分ですから、当工場では人的リソースを割き、毎朝締付トルクの計測・確認等の点検を実施することで品質を担保していました。

毎朝の点検は品質不良リスクの軽減につながる一方、どうしても工場稼働前の出勤が必要となります。始業前労働の対応可否は人によってさまざまですが、工場にとっては追加の工賃、従業員にとっては業務負荷が生じるというデメリットが否めません。特定の社員にのみ負担が偏ると離職や不和の原因になる可能性もありますし、人材確保が難航する側面もあるでしょう。こうした昨今の課題を解決するきっかけになればと思い、本格的に新たな電動ドライバーを探し始めました。

Azeloss(アゼロス)導入に至った決め手は何でしょうか?

まずはインターネットで情報収集し、国内メーカーから発売されている電動ドライバーの機能や価格を徹底的に比較しました。そのなかで見つけたのが、当時発売リリースが出たばかりのタイミングだった「Azeloss(アゼロス)」でした。過去にパナソニック製の充電ドライバーを導入していたことから品質については信頼していましたが、大手メーカーであるがゆえに「問い合わせへの返答がスムーズでないのでは」「会社ごとの提案はしてくれないかも」なんて勝手なイメージを膨らませていたんです。しかし、実際にお話を伺ってみるとイメージとは違い、丁寧でびっくり!担当者の方がかなり踏み込んだ技術的な内容についても細やかに説明してくださいましたし、電話やメールでのレスポンスも速く、当工場にも何度も足を運んでいただきました。信頼できるメーカーであったこと、不安や疑問を一つひとつ解消できたこともAzeloss(アゼロス)導入を後押しするポイントでしたね。

ハイエンドモデルである「Type A」を導入した最大の決め手は、ネジ締めのデータを自動かつ無線で記録できる「トレーサビリティ機能 」が備わっていたこと。属人化しやすい作業であるという特性上、万が一ネジ締めでトラブルが起こったときには該当者が関わったすべての作業を遡って点検する必要があります。例えば、「ビットの先端が欠けていた」というトラブルが起こった場合、問題の発生時期や理由を特定できなければ、前回の点検後からその日までに生産した何百台という製品のすべてを見直さなければなりません。Azeloss(アゼロス)導入によって工程分析と品質の可視化が叶えば、消費者の被害とサプライチェーン全体の経済的損失を最小限に抑えられると考えました。当初の想定よりも導入費用はかかりましたが、締付本数や良否結果、締付トルク換算値などの作業データ取り込みなど、他社製品では代替できない機能の数々に可能性を感じたんです。

Azeloss(アゼロス)導入によるメリットを詳しくお聞かせください。

Azeloss(アゼロス)を導入して、長年使用していた電動ドライバーが変わることで使いづらさを感じる作業員も出るのではと心配していましたが、そうしたクレームがまったく出ずひと安心。630gという軽量性や太すぎず細すぎない38mmのグリップ径、プッシュ式とレバー式の両スタート方式に対応している点などが評価されたようです。

導入後間もないため、かねてより課題になっていたランニングコストに対して明確な成果は出ていませんが、工場稼働前に生じていた点検作業の負担と工賃削減には大きな期待を抱いています。蓄積された締付データの分析が進めば、毎日から週に一度といったように点検頻度を減らせる可能性も十分あるでしょう。近年は製造現場でもデジタルトランスフォーメーション(以降、DX)の必要性が唱えられており、当工場をはじめ、多くの現場がDX過渡期にあります。電動ドライバーの切り替えによって生産性や品質が向上すれば、組織全体のDX化も大きく進むかもしれませんね。

また、Azeloss(アゼロス)の導入は、業界全体で深刻化する人材不足の解消にも貢献するのではと考えています。技能人材の離職や高齢化、若者離れは安定的な生産を脅かす要素であり、場合によっては工場運営にすら影響を与えかねません。Azeloss(アゼロス)導入によって作業効率が上がれば、作業員や求人応募者にマッチする多様な勤務体制をつくりやすくなり、結果的に採用面でもプラスに働くでしょう。今後はAzeloss(アゼロス)をうまく活用して効率化や省人化、技能伝承や育成コストの削減を進め、作業スキルによらず同品質の製品を作れる体制づくりを強化していきたいです。

最後に、今後改善をお願いしたいポイントについてお話させてください。当工場の作業には仮締めなど、あえて ネジを締めきらない工程もあり、そうした工場独自の締付管理にも対応できるような柔軟性と汎用性を持たせてほしいですね。Azeloss(アゼロス)は受信機が随時アップデートされ、継続的な機能の改良・拡張が期待できます。今後も、細かな点でのお願いなどは随時相談させてください!

当工場が“生産する人の環境改善”をいち早く進めてきた背景には、「良質な製品を作るためには、作り手が安心してものづくりできる環境が不可欠である」という思いがあります。今回のAzeloss(アゼロス)導入を機に、製品品質や生産性の向上はもちろん、多様な人材が輝ける現場づくりを進めていきたいですね。