先進メーカーとして、高いレベルでの品質管理をさらに追及。

DX化の序開きも。

株式会社LIXILは、生活者視点に立ったイノベーションを推進し、世界中の人びとが願う豊かで快適な住まいと暮らしの実現をめざす総合住生活開発企業。高機能性、環境性、デザイン性を備えた商品を生み出しています。

同社名張工場では、主に玄関ドアやインテリア建材を生産しており、さらなる品質管理の強化をめざし、パナソニック製電動工具を採用しました。

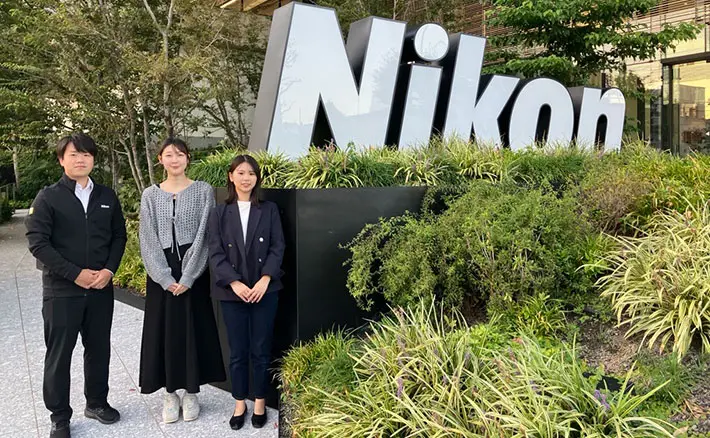

導入に至った背景や導入後の変化、今後の展望について、同工場の積さまにお話をうかがいます。

株式会社LIXIL名張工場ドア製造課:積 佑奈様

- 製造品:

- 玄関ドア、インテリア建材

- 導入製品:

- ACスクリュードライバー:EYADA212WA

- 導入台数:

- 2台

課題

- ネジの締め具合やネジ本数の管理が、属人化していた

- 作業者が変わっても一定の品質が担保できるよう標準化の術を探していた

解決策

- ドライバー搭載のランプの色やアラート音を基準にOK/NGを判断

- 回転数や回転時間などの閾値設定を行い、人ではなくドライバーでOK/ NGを判断

効果

- 作業員の国籍や年齢に対する生産力のばらつきが無くなった

製造工程において、抱えていた課題について教えてください。

これまでの製造工程に特に問題があったわけではありません。しかしながら当社として絶えず製造品質を追求していくことは、いわば当然のことです。

ただ、製造現場では、まだまだ人の手に頼る工程はあります。例えば、ネジの締付具合の均一化、製造品種によって変化するネジ本数の管理は、個人の技量に依存しています。精度が求められる工程において、安定した品質が保てる環境づくりは、追求するべき課題のひとつとして捉えていました。

パナソニック製の電動工具を導入いただいた経緯について教えてください。

モノづくりの現場では色んな方が様々な作業を行い、必ずしも人・作業が固定されているとは限りません。そんな環境下でいかに品質を一定に保てるか。それは簡単なことではなく、苦心していることでもありました。そんな折、情報収集のため訪れていた展示会にてAzelossと出会いました。音・色・表示でのアラートの分かりやすさと、既存ドライバーと遜色のない重量。そして定量的な設定が可能で、これからの品質管理強化に対応し得るカバー力の広さに注目しました。

また、ネジの締め付けデータを無線で自動記録できること、本数カウントが分かりやすく確実なポカよけができること。これらの機能は、私たちの追及すべき品質強化という課題に即時的な解決性をもたらすのではないか、まずここから始めるべきではないかと直感しました。

そして、テスト導入をしてみたところ、大きな効果を得られたため本格導入に踏み切りました。

導入後のメリットについて詳しくお聞かせください。

事例として少し具体的になりますが、本工場で作っている製品には、建築現場で一度ビスを外して取り付けるものもあります。そういった時にネジの溝が潰れていて取り外せない、ということは絶対にあってはいけません。この点、Azelossは細かく回転数を設定でき、また絶妙なトルク加減が設定できるので、そんなミスも起こりにくくなっています。定量的に細かく設定できる点は、Azelossの最大の魅力と言っていいかもしれません。さらに、ネジ締め本数管理も、本体にカウンターが付いているので安心です。

実際、製造ラインに組み込んでみると、人間ではなかなか気づけなかった非効率な部分も明らかになりました。例えば、これまで誤差としていたネジ1本の締付ミス。それをAzelossはひとつひとつ記録していくので、改善に向けた対応ができます。このような改善で、廃棄となる不良品も大幅に減少しました。思ってもみなかった効果です。コスト削減ばかりではなく、対応に時間がかかると苦慮していた省エネ、省資源など、これからの企業の在り方に課せられたエコな取り組みへの解決性も持てました。

これまでも品質管理は徹底してきましたが、それでも稀に不具合があって返品されてくる商品もあります。その場合は製造情報を追いかけ検証していきます。こういった時も、ネジの締め具合がどうであったかAzelossで記録していた情報を瞬時に取り出し、照合することが出来るようになってくると思います。

現場の作業員の方からの声をお聞かせください。

6月から本格的にライン投入していますが、とにかく使いやすいという声が上がり好評です。

またデータ化されたことで自身のネジ締め動作が可視化されたことが安心に繋がっています。

そして、総体的に作業員の国籍や年齢に対する生産力のバラつきがなくなったように思えます。それは正確なデータの蓄積により、人によって成果がバラつく複雑な作業行程を、標準化できたということを意味しています。単純なミスも減り、誰にでも何でも任せられるようになったとも感じます。ムラがなく誰が行っても間違いなく運営できるということは、作業者一人一人の負担を軽減できるということにも繋がっています。

最後に、今後の展望を教えてください。

いずれはDX化による製造ラインの抜本的な改革は視野にあったものの、実際どこから手をつけたらいいのか具体策まで持てていませんでしたが、Azelossを導入することは、それがつまりDX化を始めるということになると、今は実感しています。

工場全体として、重要度が高く、保証度を上げたい作業はまだまだあります。今回、当社としてとても良い導入事例になったので、今対応している商品ラインだけでなく、もっと多品種に導入していこうと検討しています。小ロット生産の為、外部PLC等を活用したシステム構築も行っていきたいと思っております。