「Azeloss(アゼロス)」導入でネジ締め不良が“ゼロ”に!現場の作業品質向上が、工場の競争力強化を後押し

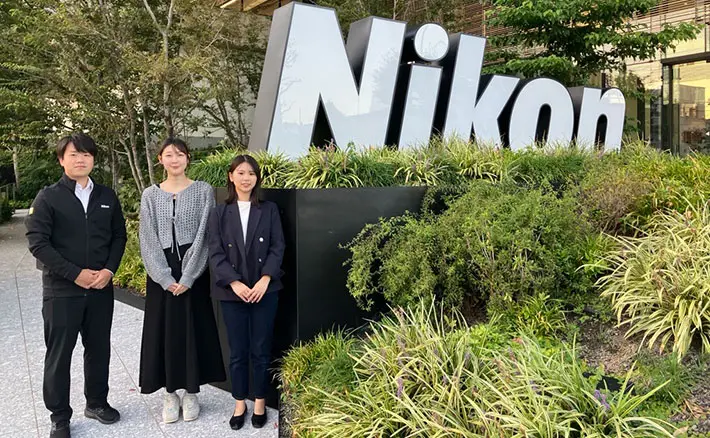

パッケージエアコンや吸収式冷凍機をはじめとする「業務用空調機器事業」、厨房機器やフードサービス機器などの「コールドチェーン事業」を手掛ける、パナソニックAP空調・冷設機器株式会社様。オフィスから地域まで、人々の暮らしに直結する社会的価値の高い製品を数多く生産・提供されています。今回は、同社工場に新たに立ち上げられた電装BOXの製造ラインにて、「Azeloss(以降、Azeloss(アゼロス))」のハイエンドモデル「Type A」を15本採用いただきました。工場として抱えていた課題や導入の決め手、Azeloss(アゼロス)を活用した今後の展望などを空調機工場 技術部の池田様に伺います。

パナソニックAP空調・冷設機器株式会社

- 製造品:

- 電装BOX

- 導入製品:

- Azeloss TypeA(15台)

課題

- ねじの締め忘れや仮止め状態での出荷などのトラブルを完全には排除できない環境

解決策

- 本数カウント機能、様々な締付良否判定機能がついたドライバーの導入

効果

- チェックマーク作業を廃止し、時間と人員を大幅に削減

- 作業員のエラーに対するプレッシャーの軽減

Azeloss(アゼロス)を導入するまでの経緯を教えてください。

池田氏:2024年春より、パナソニック業務用空調機器生産の約9割がこの大泉工場に集約されています。公立学校における設置の促進など、近年は業務用空調機器の需要が一層高まっており、工場をあげて開発から生産までの効率化を目指しています。こうした変革の最中、新たに電装BOX製造ラインが立ち上げられたのですが、大きな問題になったのがネジ締めの“精度”でした。

従来までのポカヨケ非搭載モデルでは、ネジの締め忘れや仮止め状態での出荷といったトラブルを完全には検知できず、出荷後に異音が報告される事例がありました。もちろん工場内でもネジ締め不良への対策は講じていましたが、ネジ自体にペンでチェックマークをつけるというややアナログな方式。人を介在させる以上チェックマークの漏れも生じ、工場全体で年に4〜5件はネジ締め不良が報告されていました。Azeloss(アゼロス)開発の知らせが届いたのは、ちょうど現場で働く作業員からヒューマンエラーへの不安感や電動ドライバー買い替えへの要望が届いていた頃でした。

Azeloss(アゼロス)に興味をもった理由のひとつが、パナソニック製スクリュードライバーへの信頼感です。これまでもパナソニック製のスクリュードライバーを使用していたのですが、とにかくメンテナンスの手間がかからず、高耐久。一般的には消耗品と捉えられることの多い電動ドライバーですが、弊社では長期(2〜3年間)使用して必要に応じて買い換える「備品」という認識でした。こうした背景もあり、Azeloss(アゼロス)への期待感は非常に高かったですね。

「Type A」を導入した最大の決め手は、やはり圧倒的な性能の高さです。本数カウントや回転回数・締め付け時間の上下限設定など、締め忘れやネジ浮き・ネジバカなどを防ぐ機能が多数備わっています。また、ネジ締めのデータを自動かつ無線で記録する「トレーサビリティ」によって離れた場所からでも使用でき、配線の取り回しが楽になる点も高く評価したポイントでしたね。実は他社メーカーの製品も候補に上がっていて実際にトライアルもしたのですが、カウント機能のみの電動ドライバーと比較すると作業品質の差は歴然で……。性能と価格を総合的に評価したうえで、Azeloss(アゼロス)が最適だと判断しました。

Azeloss(アゼロス)を導入後のメリットを教えてください。

池田氏:2023年8月の導入以来、新規ラインにおいてネジ締めトラブルは一件も生じていません。これは想像の話にはなりますが、おそらくカウント機能のみの電動ドライバーを導入していた場合は結果が違っていたでしょう。人の目よりも正確にネジの締め忘れなどを検知してくれるので、Azeloss(アゼロス)を導入した製造ラインに関しては従来までのチェックマーク作業を廃止し、時間と人員を大幅に削減。定められた手順に則って使うべき工具のみで締付作業ができる「シーケンス管理(順番制御)」も可能なので、人員を割かずとも、“完全にネジ締め忘れのない状況”を構築できています。

実際に現場で使っている作業員からも、「ヒューマンエラーへのプレッシャーから解放された」「握りやすく、反力が大きな作業でも手首が痛くなりづらい」という声があがるなど、評価は上々です。今回は新規ラインへの導入でしたが、今後はパッケージエアコンの製造ラインをはじめ、他の製造ラインでの置き換えも順次進めていきたいです。

このほか、ネジ締めデータの記録によって工数管理が簡素化されたことも大きなメリットでした。従来までは現場に担当者を派遣して作業工数を把握していましたが、Azeloss(アゼロス)導入後はデータからドライバーの使用時間を割り出して作業にかかった工数を計測できるように。数字で可視化されることによって管理や分析も容易になり、省人化や業務効率化につながりました。

今後の展望について教えてください。

池田氏:昨今、製造業界全体で人手不足が深刻化しています。弊社も例に漏れず新卒採用に苦戦しており、製造ライン増設や生産数拡大のためにも、人材の確保とあわせて省人化・省力化を進めていく必要があるでしょう。こうした生産体制の見直しの一環として、今後はロボット導入による自動化を検討しています。ロボットにAzeloss(アゼロス)を握らせてネジ締めを完全自動化するイメージなのですが、これも回転回数・締め付け時間の上下限設定ができるAzeloss(アゼロス)だからこそ。まだ構想段階ですが、ゆくゆくは同プロセスにおいて人を介在させない状態を作っていきたいと考えています。

こちらも検討段階ですが、納品先への記録データの提示にも関心がありますね。製品出荷後にトラブルが発生したときでも、現場作業を記録したデータを提示すれば責任の所在を明らかにできます。自社を守る要素になるのはもちろん、製品に締め付けデータを添えることで品質担保や信頼性を高める一要素にもなるでしょう。

業務用空調機器が大泉工場に集約され、今後は需要の変化などに素早く対応できる生産体制が求められます。トレーサビリティとポカヨケ機能を備えたAzeloss(アゼロス)は、生産性や品質の向上、ひいては工場の競争力強化にも貢献するはずです。今後は他の製造ラインとも連携しながら、Azeloss(アゼロス)を活用して工場全体の業務効率化を進めていきたいです!

パナソニックAP空調・冷設機器株式会社

- 製造品:

- 電装BOX

- 導入製品:

- Azeloss TypeA(15台)