新人でも一定品質を担保!

「Azeloss(アゼロス)」はベテラン作業員のように現場をサポートする存在

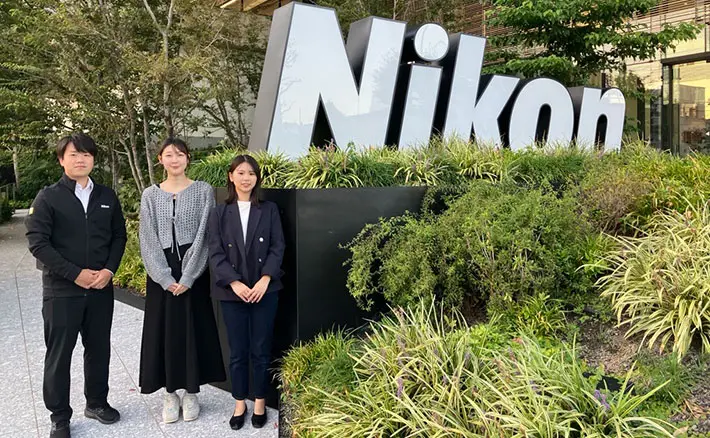

滋賀小林精工株式会社さまは、1955年の創業以来、「信頼」「誠実」「人の和」をモットーに、電気機器のプラスチック部品加工から完成品までの一貫生産を行っている企業です。琵琶湖の南岸に位置する滋賀県野洲市の工場にて、単色及び2色成形品やインサート成形部品、充電式電動工具、理容商品などを製造されています。

今回、同社の新規製造ラインにてAzeloss(アゼロス)の「TypeC」を合計3本導入いただきました。同社製造部の井上さまに、導入の決め手や導入後のご感想などをうかがいます。

課題

- ネジ締めから確認作業まで人手作業が中心であるがゆえに、慢性的なネジ締め不良が発生していた

- 多品種少量生産スタイルのため、設備投資にコストをかけづらい

- 新人と熟練作業員でネジ締めの仕上がりが一定ではない

解決策

- 付属ボックスのない吊り下げ型ドライバーへの切り替え

- ポカヨケ機能の活用

効果

- 誰もが一定のネジ締め品質を担保できるようになり、属人化から脱却。作業員の担当業務拡大に貢献

- 現場教育にかかる期間が半年から1カ月半に短縮

- 吊り下げ型ドライバーで取り回しの自由度がアップ。工場のレイアウト変更も容易に

Azeloss(アゼロス)導入に至った経緯について教えてください。

井上氏:今回、Azeloss(アゼロス)を採用したのは新規の製造ラインです。人的ミスによるネジ締めトラブルを減らしたい、という思いから導入を決めました。というのも、弊社はクライアントニーズに合わせてニッチな製品の開発・製造、いわゆる“多品種少量生産”を強みとしていますが、製造台数が少ないゆえに設備投資にコストをかけにくいのが現状だったのです。過去には、ネジ締め本数の多い工程を設備化してポカヨケに努めていましたが、月間製造台数が5,000台前後である昨今は人の手に頼った作業の比重が増えていました。

例えば、10本のネジ締めが必要な製品を100台作るとなると、合計1000本ものネジ締めが必要です。同じ作業の繰り返しになるため、作業員自ら失敗に気づくのは意外と難しく、検査工程でミスに気付くということもありました。

また、多くの製造現場と同じく、当社でも人手不足は長年の課題でした。一見簡単な作業に見えますが、ネジ締め工程は“熟練の技術”が求められる要素作業の一つ。締める最中はもちろん、締めた後の出来栄えまで確認する必要があり、音やドライバーから伝わる触覚などで判断できるベテラン作業員と、入社後1〜3カ月の新人作業員とでは仕上がりに大きな差が生じます。こうした不安を解消できる電動ドライバーを探していたなかで、出合ったものが「Azeloss(アゼロス)」です。これまで電動ドライバーのコストを最重視して選んでいた我々にとってはややハードルは高かったですが、ちょうど新規製造ラインの立ち上げタイミングだったこともあり、導入を決定しました。

Azeloss(アゼロス)導入によるメリットについて詳しくお聞かせください。

井上氏:Azeloss(アゼロス)のデモ機を使ったときは、率直に「電動ドライバーでここまで可視化できるのか」と驚きました。例えば、締め付けの良否判定をしてくれる判定ランプは、作業OKのときは緑色に光って作業できますが、作業NOK(NG)の場合は赤色点滅になってネジ締めの良否を目視ですぐ確認できます。このほか、ネジ締め忘れを抑制する「カウンター管理機能」や、狙いのトルク値が異なるネジを締める際に締付順序に従って使う工具にのみ電源が入る「シーケンス機能」など、ポカヨケ機能が多数搭載されています。

従来まで使用していた電動ドライバーもポカヨケ機能をオプションで追加できましたが、セパレート構造になっていたり、費用が高額であったりと広範囲で導入するのは難しいのが本音でした。「だからこそ!」と思える安心感に惹かれました。ハイエンドモデルも試しましたが、トルク換算値の記録などトレーサビリティ構築までは求めていなかったので、ひとまずポカヨケ対応モデルである「TypeC」を3本導入することにしたのです。本数としては多くありませんが、「ベテラン作業員の感覚に頼っていた部分を補ってもらえたら」という大きな期待感を抱いていました。

2023年10月の導入以降、数カ月使用してきましたが、やはり「人を選ばなくなったこと」が最大のメリットですね。従来までは作業員が十分な作業感覚を習得するまでに半年ほどがかかっていましたが、Azeloss(アゼロス)によって1カ月もあれば一定品質でネジ締め作業ができるようになりました。現場教育にかかる時間が削減できたほか、締付のミスが、その場ですぐに気づけるようになったことで作業員たちの心理的プレッシャーも軽減されたように感じます。

このほか、Azeloss(アゼロス)はカウンター機能が本体に付いているので、工場の省スペース化にも貢献していますね。生産ロットが細かく、頻繁に組立工程を入れ替える当社にとっては、外付けカウンターのないAzeloss(アゼロス)は配置変更時の自由度が高く、大変ありがたいです。また、約630gと軽量で、グリップ径も38mmと女性でも握りやすいサイズ感なので、女性中心の製造工程でも、「軽々扱える」と好評なんですよ。

Azeloss(アゼロス)に対する改善を希望する点や、

今後の展望について教えてください。

井上氏:Azeloss(アゼロス)導入で大きく変わったことは、ネジ締めの技術ではなく、組立手順の理解度を基準に人員を割り当てられるようになったことです。これまではネジ締めができる人やできそうな人をアサインしていましたが、Azeloss(アゼロス)を使えば誰がやっても一定の品質を担保できます。とくに当社のようにパート従業員の方が多い工場や人員不足に悩まれている現場では、Azeloss(アゼロス)導入が雇用の増加や担当業務拡大にも貢献するでしょう。

一つ気になる点を挙げるとすれば、機能面が多岐にわたっている点です。機能が豊富で電動ドライバーとしてのコストパフォーマンスが高い反面、現場の作業員だけではうまく機能の切り替えができず、ベーシックな機能の使用で落ち着いています。製造技術担当者がいれば「ネジバカが起こるときはソフトスタートを試しましょう」「原材が水分を含みやすくなる雨季には設定を柔らかくした方が工程ロスは減る」など適宜対応してもらえますが、製造技術担当が常にいるとは限りません。現場ニーズからすると作業員でも設定しやすい仕様であると助かります。今後は社内連携も密に取りながら、Azeloss(アゼロス)を活用して市場ニーズや季節的な変化に対応できる環境を構築していきたいです。

人材の育成や確保、ポカミス防止など、Azeloss(アゼロス)は“目に見えない価値のある”大きな電動ドライバーでした。今回は3本のみの導入でしたが、今後はAzeloss(アゼロス)独自の強みを活かせる工程を見極めながら、追加導入も検討していきたいですね。