現場が求める機能を集約!

工場作業をアップデートする「Azeloss(アゼロス)」の独自機能とは

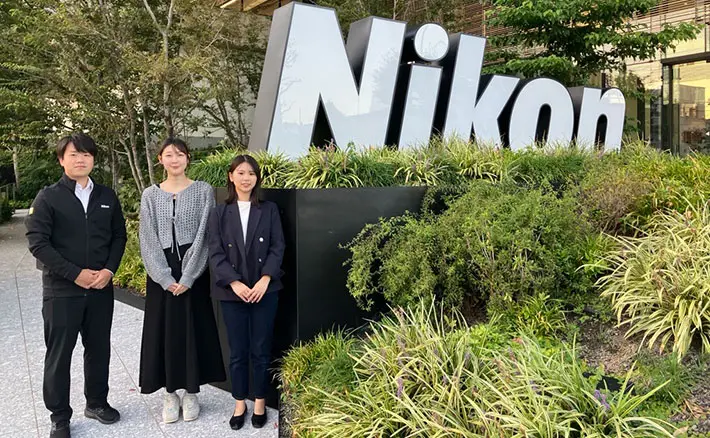

1976年の設立以降、約半世紀にわたり、時流に沿った高性能かつ高品質な製品を作り続けてこられたパナソニックソーラーシステム製造株式会社様。豊かな自然に囲まれた島根県の工場にて、環境に配慮した製品や有事の際に役立つ製品を数多く生み出されています。今回は、パワーコンディショナを製造する電子機器製造部門にAzeloss(アゼロス)の「Type A」と「Type C」を導入いただきました。同社電子機器製造部の友塚さまに、導入の決め手や導入後のご感想などを伺います。

パナソニックソーラーシステム製造株式会社

電子機器製造部:友塚 様

- 製造品:

- パワーコンディショナ

- 導入製品:

- ACスクリュードライバー:EYADA112XC、EYADA212XC、EYADA218XC、EYADA407XC、EYADA218WA

- 導入台数:

- TypeA(1台)、TypeC(22台)

課題

- 日々何百台もの製品を製造する中でのネジ締め不良のリスク

- 頻繁な修理による、ランニングコストならびに管理負担の増加

解決策

- リスクの高い工程と通常工程で電動ドライバーを使い分け

- 耐久性が高く、データ蓄積が可能な電動ドライバーへの切り替え

効果

- 作業員の身体的な負担、疲労感の軽減が、ネジ締め不良を防ぐことにも直結

- 修理頻度が激減し、ランニングコストの減少にも期待

- 各種データの蓄積・分析による工場DXの推進

Azeloss(アゼロス)を導入いただいた経緯について教えてください。

友塚氏:島根県雲南市に工場を構える当社では、太陽光発電で得た電力を家庭用電力に変換するパワーコンディショナをはじめ、昨今の環境問題に寄与する蓄電機器やEV車の充電スタンドなどを製造しています。今回Azeloss(アゼロス)を導入したのは、当社のメイン事業を担うパワーコンディショナの製造部門です。

大電圧・大電流がかかるという製品の特性上、万が一パワーコンディショナでネジ締め不良が生じると発熱や発煙、最悪の場合は発火に至る危険まであります。こうしたリスクを最小限に抑え、数十年間安定して稼働する高性能な製品を作るべく、当工場ではかねてよりネジ締めを重視した現場設計を行なってきました。ただ、パワーコンディショナ製造時には一台あたり平均100本ものネジ締めが必要となります。締め付け時間のフィードバック機能やカウンター機能など、電動ドライバーの機能も活用しながらネジ締め不良を検知できる体制をとっていましたが、日々何百台を製造しているとどうしても完全には斜め締めなどのネジ締め不良を避けられません。こうした背景から、品質向上や作業負担軽減に貢献する“次世代のドライバー”を常々求めていました。

Azeloss(アゼロス)を最初に知ったのは、新型ドライバー開発のお話が出たばかりの2020年のこと。「パナソニックから吊り下げ型のドライバーが出る」と聞き、期待感が高まったのを覚えています。開発にかかるユーザーヒアリングでは、カウンター機能はもちろん、ネジ締め時間や締め付け回転数の制御、締め付けたトルク値の記録など、現場が求めている“真のニーズ”を開発担当者に余すことなく伝えました。加えて、重視してほしいとお伝えしたのが「耐久性」です。一日に何千本もネジを打ち込むとどうしてもケーブルの接触不良やクラッチの不良などが生じるもので、実際に当工場でも毎月十数台もの電動ドライバーを修理に出していました。こうしたランニングコストや修理にかかる管理負担の増加が、長年の課題になっていました。

最終的には、もともと使用していたドライバーとAzeloss(アゼロス)のデモ機を徹底的に比較。サイズや重さ、機能、価格などを総合的にチェックし、最終的には使いやすさと価格が他社製品の同等以上だと確信したので、導入を決めました。

Azeloss(アゼロス)導入によるメリットについて詳しくお聞かせください。

友塚氏:今回は、パワーコンディショナを製造する電子機器製造部にて機能別で2つのモデルを合計12本導入しました。先ほどお話したような発煙や発火リスクのある箇所にはデータを自動かつ無線で記録できるモデルを導入したことで、トルクレンチでの増し締め及びデータの記録作業の削減に、それ以外の通常のネジ締め箇所には本数カウントや締め付け時間の制御が行えるポカヨケ対応モデルを導入したことで、員数管理精度や締付精度が向上しました。Azeloss(アゼロス)は機能別に4グレードで展開されていて、製造工程に応じて使い分けられるのが魅力ですね。

機能の高さはもちろん、作業負担軽減につながる「操作性の高さ」も大きなメリットでした。正直なお話をすると、長年使用していたこともあって元の電動ドライバーに対しても特段の不便さは感じていなかったんです。ただ実際にAzeloss(アゼロス)を導入してみると、使いやすいという声が現場から上がり、なかには「一度Azeloss(アゼロス)を使うと他の製品を使えなくなりそう」という意見まで。トルクアップの衝撃の少なさや軽さ、手首への負担の少なさなど、Azeloss(アゼロス)ならではの強みが作業者にとってプラスに働いている様子です。蓄積データを見ると、当工場におけるネジ締め不良は油断や疲れが増幅する15時〜16時前後に増える傾向にあります。Azeloss(アゼロス)導入による作業負担の軽減は、人的ミス起因のネジ締め不良減少にも貢献してきていることを肌間隔で実感しています。

導入して数カ月が経過した現在まで故障などのトラブルは生じておらず、修理依頼も一度も出していません。かねてより課題になっていたランニングコストに関しても改善が期待できるので、今後は過去に複数回修理をかけている電動ドライバーから順次Azeloss(アゼロス)に切り替えていきたいと考えています。

最後に、今後の展望を教えてください。

友塚氏:Azeloss(アゼロス)の無線モデルは、工場の動線が整うほか、ライン変更時にもフレキシブルに対応できるというメリットがあります。線の引き回し時間も短縮され、物理的なケーブルの切断やひっかかりのリスク軽減にも寄与するでしょう。また、トルク値換算・記録機能や作業分析機能は、現在推進している工場DXのアシストにもなります。電動ドライバー以外の設備についてもひとつのサーバーに集約できる段階まで来たので、今後は全てのネジ締め作業を可視化して分析・改善できるようにデータをとっていきたいです。

ここ数年で大規模な事業構造改革が進められるなど、当工場は今まさに大きな転換期を迎えています。Azeloss(アゼロス)はこうした次なる成長ステージを後押ししてくれる存在。ランニングコストを抑えながら作業者ならびに管理者の負担を軽減できるとあって、社内での評価も非常に高いです。今後はAzeloss(アゼロス)とともに消費者ニーズを満たす安全で高性能、そしてコストパフォーマンスの高い製品を生み出し、次なる50年を紡いでいきたいです!