カメラ×トルク管理で実現する次世代ポカヨケ

製造現場での品質向上と課題解決を実現

リコーPFUコンピューティング株式会社様は、2025年4月1日にリコーインダストリアルソリューションズ株式会社と株式会社PFUの一部事業を統合して発足し、組込みコンピュータおよび産業用コンピュータ事業を担っています。組込業界においては国内で約40パーセントのシェアを持ち、業界をリードする存在です。

この度、リコーPFUコンピューティング株式会社様のスマートカメラ(SC-10A/SC-20)と当社の電動ドライバーを組み合わせることで、以前より一歩進んだポカヨケの仕組みが構築できました。今回は、現場で直面する課題やポカヨケの必要性や今求められているものなど、詳しくお話を伺いました。

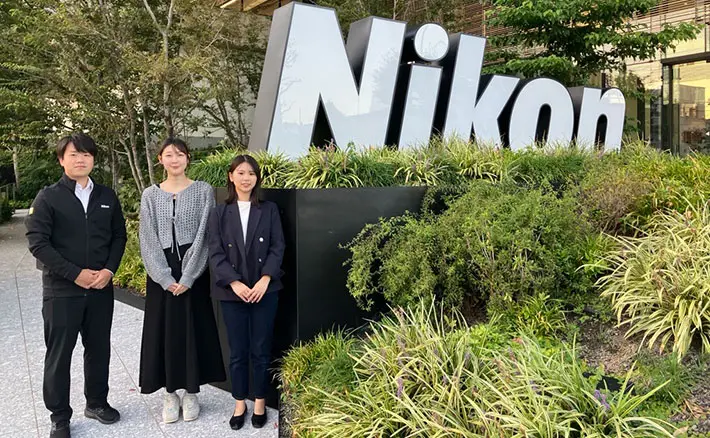

対談者

-

リコーPFUコンピューティング株式会社

事業本部 エッジ戦略統括部 エッジ営業部 IoT営業グループ

小屋 峻征 様

- 聞き手

-

パナソニック株式会社 エレクトリックワークス社

電材&くらしエネルギー事業部

パワーツールSBU マーケティング部 吉川 祐司

現場ごとに異なるポカヨケ実現のため、きめ細やかな提案を

吉川:製造の現場でポカヨケの必要性が高まっていると感じられることはありますか?

小屋様:これまではアナログで行っていた作業を、自動化(DX化)しようと試みているお客様が増えているのを感じています。ただ、デジタル人材の不足や、導入にかかるノウハウ不足などの理由から、自動化することを断念するケースも多いようです。自動化できない以上、人の手による作業を引き続き行っていくのですが、その際、属人化を防ぎ標準化したいというご相談をいただくことが多いです。こういった現状からもポカヨケの必要性は高まっていると感じています。

吉川:標準化したいというご要望が多いとのことですが、具体的にはどういったことでしょうか?

小屋様:人による判断をなくすことや、判定時の記録を残せるようにすることを希望されるケースが多いですね。ヒューマンエラーがあった際、ミスした作業員の方を追い込んでしまうことがあったり、目視や紙への記録だと記録することが目的になってしまいミス防止に役立っていない場合があったりするため、標準化を望まれているのだと思います。具体的にはリアルタイムでのデータ収集や分析、異常検知や予測保守などのご希望をいただいています。

吉川:こうした希望を叶えるために貴社のスマートカメラ(SC-10A/SC-20)設置についてのご提案をされると思うのですが、最初から具体的に相談されることが多いのでしょうか。

小屋様:スマートカメラの導入事例を見ていただき、『こういうことがやりたいのだけれど自社の場合にどうしたらいいのかわからない』など、具体的な見通しがたっていない状態でご相談いただくことも多いです。結果的にやり方は一緒なのですが、設定に工夫が必要であることが多く、細かくヒアリングしたうえで各現場に合ったご提案をさせていただいております。

スマートカメラだからこそできるポカヨケと正確な記録管理

吉川:スマートカメラ導入のメリットはなんでしょうか?

小屋様:スマートカメラはシンプルで使いやすいカメラなので、多くの現場で活用されています。具体的には作業者の作業工程をリアルタイムで検査することができ、すぐに音や光で作業者に伝えることができるため、次の工程に進む前にポカミスを食い止めることができます。また、作業時の画像が残るため記録管理が簡単に行えます。

吉川:記録を残すことは、最近多くの現場で求められていますね。

小屋様:その通りです。スマートカメラは、実際に使うモニターとキーボードさえあればパソコンがなくても設定できる点も好評です。また、紙媒体の指示書を電子化し取り込むことができるため、作業者の方も紙に目を通さず、モニターで確認できるため作業に集中でき、作業効率が上がっているという嬉しいお声もいただいております。

吉川:ちなみに、スマートカメラが適さない現場もあるのでしょうか?

小屋様:どこにできてしまうかわからない傷や打痕、バリなどをチェックする外観検査には適していません。ただ、外部機器と連携させることで活用できる場合もありますので、一概に外観検査だからとお断りするのではなく、お客様の要望をどうしたら叶えられるか日々検討しています。様々なケースがありますので、当社ではまず貸出用のカメラをお渡しし、実際に使っていただくなかで課題を洗い出しつつ、ご希望に沿ったご提案ができるように心がけています。

不良流出が0件に加え、1か月あたり約13時間の工数削減

吉川:当社の電動ドライバーとの組み合わせも、お客様からご要望があったそうですね。

小屋様:そうなんです。ネジ締め工程でのポカミスをなくしたいというご相談をいただくことが多いです。画像上でネジの有る無しは確認できるのですが、ネジが規定の深さまで締め込まれているか、規定トルクまできちんとしまっているかなどを確認することは非常に難しいです。このような課題解決のために、電動ドライバーとスマートカメラを組み合わせての運用をご提案しています。

吉川:どのように組み合わせていくのでしょうか。

小屋様:スマートカメラは、作業の手順をリアルタイムにモニターで指示でき、締めるべき位置にネジがあるかどうかの判定も行います。また、他社の機器と連携できる機能を備えており、最小限のコストでシステムを構築できるというメリットがあります。

ただし、先ほど申し上げましたように、スマートカメラだけでは仮締めのままネジが途中で止まっているケースや、本締め時の既定トルクでの締め付けが行われているかなどの判定はできません。そこで電動ドライバーと組み合わせることにより、ネジの仮締め状態の確認や、規定のトルクで本締めできているかの確認など、作業のOK/NGを正確に判断できるようになります。また、一つの工程で複数のネジサイズを使用する場合でも、適切な工具の順番制御が可能と聞いています。

このように、スマートカメラで組立時の部品の位置や作業順序を確認し、電動ドライバーで締め付け工具の指示や締め付け状態を確実に管理することで、より高精度なポカヨケを実現できると考えています。

両機器の得意分野を効果的に組み合わせることで、ポカミスの削減に貢献できるのではないでしょうか。

吉川:なるほど。実際に課題解決につながったお客様からはどんな声があがっていますか?

小屋様:目視検査や紙による管理を削減することができ作業効率があがったというようなお声や、1カ月あたりポカミスの対処にかかっていた時間が約13時間削減できた、月生産台数が4パーセントアップしたというように、効果が数字として表れているという話を聞いています。色々と嬉しいお声を聞くのですが、最も印象に残っているのは、不良流出が0件になったという事例です。現場で役立っていることを本当に嬉しく思っています。

どんなに熟練の作業員でも『4本締めなければならないネジの内、3本しか締められていなかった』『1本はまだ仮締めのままになっていた』などのうっかりミスは発生してしまいます。スマートカメラと電動ドライバーの連携によるポカヨケ強化で、こういったミスが減り、自分の工程から先に不良品を流さなくするといったことが可能になりました。

カメラもドライバーもログが残せる機能があるため、「何をもって作業品質を保証するか」といった時の担保にもなります。

今後の展望

吉川:これからもポカヨケ強化に取り組まれていくかと思いますが、何か新しく考えられていることはありますか?

小屋様:これからは現場ではAI技術が組み込まれ、より一層正確かつ効率的にポカヨケできる仕組みが出来上がっていくと考えています。技術が進み今よりも詳しく作業ログを解析することで、業務の効率化や作業者の負荷軽減など、できることはまだまだあるだろうと思っています。技術の進歩でお客様の課題を解決しつつありますが、スマートカメラでは解決できない課題もまだまだあります。そのような工程で活用できる製品の開発なども検討しているところです。

吉川:DX化が進んではいますがアナログ作業がなくなることは、まだ先のことになりそうです。お客様の現場における課題解決の相談はこれからも続きそうですね。

小屋様:そうですね。手作業工程におけるポカヨケを検討されている企業様がいらっしゃいましたら、経験豊富な当社に是非ご相談いただきたいです。それぞれの現場の課題解決のために、精一杯ご提案させていただきます。