確認締め不要で安全・効率UP!トレースインパクトが現場を変える

フォルム株式会社は、トラック・バス向けの構造部品を中心に設計から量産まで自社完結で手がける自動車部品メーカーです。同社の製造現場では、「締付け品質を確保しながら、作業効率を高める」という課題に直面していました。

従来はエアツールで仮締めと本締めを行い、その後トルクレンチで確認締めをする必要があり、時間ロスや作業者の負担が避けられませんでした。

そこで導入したのが、締付け完了を自動判定できるパナソニックのトレースインパクト(EYFMH2WC)。確認作業を不要にし、工程をシンプルにすることで、効率化と品質向上を同時に実現しました。

今回は、その背景と導入効果を詳しく伺います。

課題

- 仮締め、本締め、確認締めを別々に行うため、作業時間が長くなる

- 無理な姿勢による身体的負担と安全リスクがある

- 誰が作業しても一定品質を保てる仕組みが必要

解決策

- トレースインパクトで締付け完了を自動判定し、確認締めを不要化

- トルクレンチ作業を廃止し、体力負担を軽減

- 締付け状態の自動判定で品質のばらつきを抑え、安定した管理を実現

効果

- 確認作業をなくし、作業時間を短縮

- 身体的負担を減らし、ヒヤリハットを低減

- 品質の信頼性を高め、安定した生産体制を構築

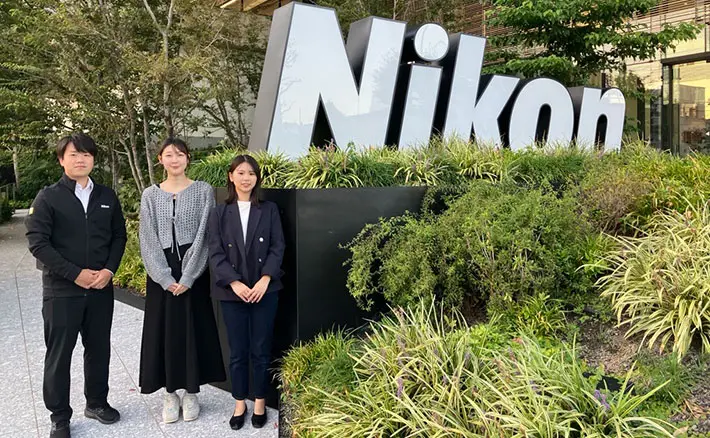

対談者

-

フォルム株式会社

茨城工場 製造3課

高澤 勇二 様

- 聞き手

-

パナソニック株式会社 エレクトリックワークス社

電材&くらしエネルギー事業部

パワーツールSBU マーケティング部 森川 銀汰

課題の背景と対象工程の重要性

森川:本日はお忙しい中ありがとうございます。まず、今回の対象工程について概要を教えていただけますか。

高澤様:対象はトランスミッションブラケットの締付け工程です。車両の安全性に直結するため、品質管理には細心の注意を払っています。生産体制は1ラインで1日約300台、1台あたりボルト締結が5箇所あるため、約1,500箇所/日の締付けが発生します。生産が増えればさらに増加するため、確認締めによる時間ロスと作業負担の軽減が最大の課題でした。

従来の作業方法とその限界

森川:導入前、現場ではどのような方法で品質を担保されていましたか。

高澤様:従来は、エアツールで仮締めと本締めを行った後、トルクレンチで確認締めを必ず実施し、マーキングソケットで完了を目視確認する流れでした。締め忘れ防止のため、カウンターで締付け回数を管理していました。

また、エクステンションバーを使って無理な姿勢で力をかける場面も多く、ソケットが外れて体勢を崩すなどのヒヤリハットもありました。作業は基本1名体制で、約50N·mのトルクを毎日繰り返し付与するため、背中や腕の痛みを訴える声もありました。女性スタッフも担当するため、誰が入っても一定品質と安全を担保できる環境づくりが求められていました。

トレースインパクトを選んだ理由

森川:そうした課題に対し、トレースインパクトを選定された決め手は何でしたか。

高澤様:最大の理由は、設定したトルク値で締付けを確実に完了でき、その精度が社内規定を満たしていることです。従来は本締め後にトルクレンチで確認する二段階作業が必要でしたが、トレースインパクトなら内蔵センサーでトルクと回転角度をリアルタイムに計測し、設定値に達した時点で瞬時に「締付け完了(OK)」と判定できます。これにより、一度の締付けで完了判定が可能になり、確認締めが不要になりました。

また、±15%のトルク精度を安定的に確保できる性能は、品質保証の観点で非常に重要でした。コスト面では、初期投資と運用コストのバランスを評価しました。社内試算で短期回収が可能と見込めたことも大きなポイントです。

今後は、締付けデータの記録・管理を進め、トレーサビリティを確保することで、品質保証や工程改善に活かしていきたいと考えています。

導入後に得られた効果

森川:実際に導入して、どのような効果が現れましたか。

高澤様:まず、作業時間の短縮です。確認締めは1本あたり約4〜5秒かかりますが、1日で約1,500箇所となるため、工程全体で大幅な時間短縮につながっています。

次に、体力負担の軽減です。トルクレンチによる確認締めがなくなり、作業者からは「楽になった」「背中や腕が痛くならない」という声が上がっています。

さらに、エア配管撤去により動線が整理され、作業スペースが拡張されました。見た目にもすっきりし、ヒューマンエラーの抑制にも効果があります。

今後の取組みと期待

森川:品質管理やトレーサビリティの強化に関して、今後の計画を教えてください。

高澤様:締付け履歴の記録は、早期導入に向けて準備中です。現場PCやネットワークの整備と併せて、データ確認・保存のワークフローを整え、まずは要求の発生しやすい部品・ラインから段階的に導入する計画です。こうしたデータ活用は、顧客からの信頼性向上にも直結します。

また、協働ロボットとの組み合わせによる自動化も構想にあり、負荷の高い工程から順次置き換えを進めたいと考えています。運用面では、バッテリー寿命やランニングコストの検証、スペア体制の最適化を行い、エアツール主体のラインからの置き換え余地を広げたいです。こうした取り組みは、現場の安全性向上と人材不足への対応にもつながると考えています。

同様の課題を抱える企業へのメッセージ

森川:最後に、同様の課題に直面する企業様へ、導入検討のヒントがあればお願いします。

高澤様:「作業が楽になる。それが一番大きい」というのが率直な実感です。確認締めをなくせば、時間も負担も安全リスクも確実に減ります。導入の障壁が低く、現場に効くシンプルな解決策だと思います。

まずは対象工程を絞ってトライし、既存の管理(PLC連携など)を活かしながら小さく始める。そこで効果を見極め、他工程へ段階的に展開するのが良いのではないでしょうか。現場の声を拾いながら進めることで、投資対効果を最大化できます。現場改善の本質は「人が安全に、楽に働ける環境づくり」にあると強く感じています。こうした視点を持つことが、企業の競争力を高め、持続的な成長につながるはずです。