新人訓練時間の短縮&修理頻度は2分の1に!

大手自動車メーカーに選ばれ続ける理由とは

株式会社SUBARU(スバル)は、航空機メーカーとして培った高度な技術力を基盤に「レヴォーグ」や「フォレスター」などの数多くの人気車種を世に送り出しています。走りや乗り心地の良さはもちろん、独自技術による高い安全性も、同社が多くのドライバーに支持される理由のひとつです。

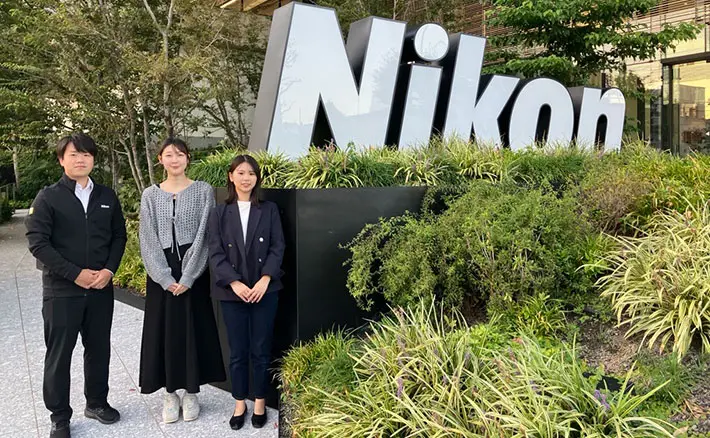

2019年より、同社第一トリム課でパナソニック製インパクトドライバーを導入いただいています。今回は、同課の益子さまに導入後の変化や効果をうかがいました。

株式会社SUBARU第一トリム課:益子様

- 製造品:

- 自動車

- 導入製品:

- 充電インパクトドライバー EZFLB1N、EZFLA1N

- 導入台数:

- 1,800台

課題

- 熟練工のスキルに頼るドライバーを使っていたため、新人作業員が慣れるまでに長い時間を要していた

- 各ラインごとの工具ニーズの多様化

- 頻繁に修理が発生していた

解決策

- 操作性に優れた軽量インパクトドライバーへの切り替え

- 現場ニーズを汲み取り、メーカーにカスタマイズを要望

- ブラシレスモーター工具の導入

効果

- 新人作業員も早期に使いこなせ、教育(訓練)にかかる時間が大幅に短縮された

- 軽さや低振動によって身体的負担を軽減。ヒューマンエラーの減少にも貢献

- 修理頻度の減少、修理期間の短縮

まずは、第一トリム課における工具選びの基準から教えてください。

第一トリム課は、製造ラインで車体に部品を取り付ける最終工程のセクションです。万が一、ネジ締め不良が生じると、部品落下や大きな事故につながる可能性があります。安全な車づくりと無駄な停止を防ぐため、そして、災害のない職場づくりのために、工具選びには厳しい基準を設けています。

もちろん機械・設備投資も進めていますが、細かな部分に関しては「人の手」に頼った作業がマストです。ヒューマンエラーを完全に防ぐのは難しいからこそ、ポカよけ機能を搭載した電動工具やトレーサビリティ機能を活用し、エラーを極力出さないように心がけています。

また、女性の期間従業員は全体の約15%、派遣社員の方は約30%と多いので、作業性も重視すべきポイントです。工具の軽さだけでなく、導入時に持ちやすさや扱いやすさも十分チェックしています。

導入いただいた経緯を教えてください。

もともとはニッケル水素電池を使用した他社製の工具を使っていたのですが、2019年に同電池の生産終了に至りました。当時、熱心にコミュニケーションを取ってくださったパナソニックの営業担当者に相談し、パナソニック製の工具を少しずつ導入することになったのです。実際に使ってみると、初心者向けの機能が充実しており、作業員の入れ替わりが多い当社に適していると感じました。作業訓練から現場まで幅広くマルチに使える点が魅力だと思います。

車でたとえるなら、以前使っていた製品は上級者向けのターボ車、一方のパナソニック製電動ドライバーは、誰もがスムーズに乗りこなせる車のようなイメージです。

導入後、変化したことを教えてください。

現在、当社が導入しているのは、トルク帯が自動車部品にマッチする「EZFLB1N」と「EZFLA1N」です。いずれのインパクトドライバーも軽くて扱いやすいのはもちろん、耐久性が高く、実際に使用して壊れにくいと感じました。ブラシレスモーターのおかげで、交換やメンテナンスの手間がかからず、修理に出した際にもスピーディにご対応いただいていますね。

先日、実際にトルクが弱くなって修理に出したのですが、2週間という早いタイミングで戻ってきたので、驚きました。あくまでも私の個人的な感覚ですが、修理頻度は以前の電動工具と比較すると2〜3分の1程度になっています。

現場の方からのリアルな評価はいかがでしょうか。

作業員からは「軽くて扱いやすい」という声がよく聞かれますね。第一トリム課では毎日約800台の車を製造しており、作業員一人あたり1日に約3,000本ものネジ締めが必要です。どうしても手首や腕に負担がかかってしまい、このような肉体的な疲れがヒューマンエラーにつながります。

パナソニック製の低騒音かつ低振動なインパクトドライバーを使うようになってからは、作業員の肉体的な負担も減ったと声が挙がっています。また、締め付け確認ランプや二度締め防止機能などといった、ビギナーに適した機能も多く搭載されているので、教育担当者からも「パナソニック製品を導入するようになって訓練期間が短くなった」と好評です。

改善を希望する点があれば教えてください。

導入してから5年経ちますが、機能面や対応面にも満足していまして、正直なところ、現状の25N・mのトルク帯に関して不満はないのですが……。強いていえば高トルク帯のネジ締めをした際の、工具本体の耐久性がさらに上がるとうれしいですね。特に、重い部品を持ち上げながら取り付ける車体床下のネジ締めに使用している工具の修理頻度がどうしても多くなってしまいます。パナソニックさん側でこれまでの修理データも蓄積いただいているようなので、今後はそのデータを活用し、より高耐久の工具本体を開発していただきたいです。

パナソニック様には、これまでもアンビル(※ソケットの差し込み口)をBOXソケットが入るレンチタイプに変更いただくなど、さまざまな要望に柔軟かつスピーディに対応していただきました。引き続き、工場のニーズに合ったアップデートをお願いしつつ、今後は他トルク帯の製品やトレーサビリティ対応ドライバーの導入も検討していきたいです。