「締結忘れゼロ」を実現!

無線式インパクトで鉄道車両製造の安全性と効率を向上

川崎重工業株式会社 播磨工場は、約1,000名の従業員が在籍し、水素関連設備、土木機械、舶用機械、鉄道車両など多岐にわたる事業を展開しています。今回の導入対象は、その中でも鉄道車両事業を担う川崎車両株式会社で、海外向け地下鉄車両部品のポジショナー固定作業に関する工程です。

この工程では、ポジショナーを反転させる際に部品の落下を防止するため、4箇所のボルトを確実に締結する必要があります。ボルトの締め忘れを防ぐことが、現場の重要な課題となっていました。

この課題に対し、当社の無線対応インパクトを活用したポカヨケの仕組みが導入され、締め忘れの防止に効果を発揮しています。

今回は、導入の背景や現場で直面していた課題、そして新たな仕組みによって得られた効果について、詳しくお話を伺いました。

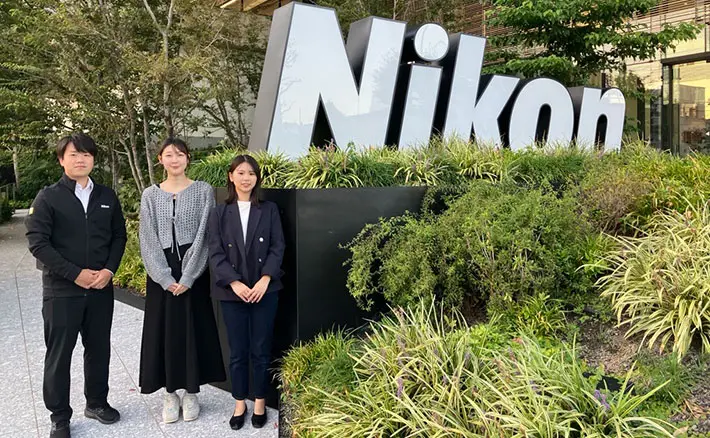

対談者

-

川崎車両株式会社

生産本部 製造部 播磨車両課

藤田 裕也 様

- 聞き手

-

パナソニック株式会社 エレクトリックワークス社

電材&くらしエネルギー事業部 パワーツールSBU マーケティング部森川 銀汰

課題の背景とポジショナー工程の重要性

森川:本日はお忙しい中ありがとうございます。まず、今回の対象工程であるポジショナー固定作業について教えていただけますか?

藤田様:対象となるのは、鉄道車両の走行装置である「台車ワク」の溶接工程です。台車は車両の下部に取り付けられ、1両につき前後に2台が装着されます。溶接品質を安定させるために、ポジショナーという回転装置を使って、作業姿勢を最適化しています。

森川:従来の作業方法では、どのような課題がありましたか?

藤田様:従来はT型レンチによる手締めで、M24サイズのボルトを4箇所締結していました。トルクは約45Nm程度で、作業者の感覚に依存する部分が多くありました。最大の課題は、締め忘れによるワーク落下のリスクです。作業者の確認に頼るだけでは、締め忘れのリスクを完全に排除することは難しく、特に連休明けなど注意力が散漫になりやすいタイミングでは、締め忘れのリスクが増加傾向にありました。こうした背景から、より確実で仕組みによる安全対策の必要性が高まっていました。

森川:安全対策において、特に注意されていたポイントはどのような点でしたか?

藤田様:ポジショナーは大型ワークを反転させるため、高さ2m以上からの落下リスクがあります。操作は専用のコントローラーで行いますが、巻き込まれの危険がない安全な位置から操作するルールを徹底していました。それでも、万が一の事故を防ぐためには、人に頼った確認作業だけでは限界があると感じていました。

現場課題に応える柔軟なカスタム対応

森川:今回、パナソニックの無線式インパクトドライバー(EYFMA2CR)を選定された理由について教えてください。

藤田様:選定の理由としては、既存設備に対して安価かつ短納期で導入できる点に加え、締付け信号(OK)と外し信号(NG)を無線で送信できることで、締結ボルトの本数管理が可能になるという機能面でのメリットが大きかったです。

システム構成としては、インパクトドライバー(EYFMA2CR)、受信機(EYFR02)、カウンター、リレーを組み合わせています。ポジショナーの制御盤に受信機を設置し、締結信号をカウント。4箇所の締結が完了すると、ポジショナーの反転操作が可能になるようリレー制御しています。

森川:なぜインパクトの外し信号(NG)を検知する必要があったのですか?

藤田様:ポジショナーのインターロックをリセットする条件として、最初は作業時間でのリセットを検討しました。例えば、3時間など一定時間が経過したら自動的にリセットするという方法です。しかし、昼休みをまたぐ1時間程度の中断や、まれに日をまたぐようなイレギュラーな状況では、誤作動のリスクがあり、現場の運用に合わないことが分かりました。そこで、逆転(ボルト外し)の信号検知が最も確実と判断し、パナソニックさんに相談したところ、回路ソフトのカスタム対応で実現していただきました。

森川:今回の導入にあたって、弊社の対応について率直な印象をお聞かせいただけますか?

藤田様:非常に柔軟かつ迅速でした。今回の取組みは2025年の5月~6月にスタートし、相談から改造までスピード感を持って進めていただき、7月には一号機が稼働しました。お盆前の導入を目標に、デモ機の貸出なども含めて、現場のスケジュールに合わせた対応をしていただき、非常に助かりました。特に、現場の声を反映した細かな仕様変更にも対応いただけた点は、スムーズな導入につながりました。

締結忘れゼロを実現し、作業時間の短縮によって現場の負担を軽減

森川:実際に導入されてから、現場ではどのような変化がありましたか?効果を感じられた点について教えていただけますか。

藤田様:まず大きな変化としては、締結忘れのリスクがゼロになったことです。以前はごく稀にヒヤリとする場面もあったと聞いたことがありましたが、今回の仕組みによって確実に締結が確認できるようになり、安心感が格段に高まりました。また、作業時間も従来の約2分から約1分へと半減し、作業者の負担も軽減されています。

森川:導入後、現場の作業者の皆さんからはどのような声がありましたか?

藤田様:一番大きかったのは、「締結忘れへの不安がなくなった」という声が最も多く寄せられました。これまでは、作業後に何度も確認する必要がありましたが、今はシステムで締結が管理されているので、安心して次の工程に進められるようになりました。作業に集中できる環境が整ったことで、全体の流れもスムーズになったと感じています。

今後の展望

森川:今回の導入を踏まえて、今後の展開についてどのようにお考えでしょうか?

藤田様:現在、同型ポジショナー10基への水平展開を2025年度内に完了予定です。2026度以降は、中型・小型ポジショナーへの展開を、リスクと投資コストのバランスを見ながら検討していく方針です。

森川:最後に、同様の課題を抱える他社・他工場へのメッセージをお願いします。

藤田様:製造業において“ヒューマンエラー”は、どの現場でも常に課題となるものだと思います。これを根本的に防ぐためには、人の注意力に頼るだけでなく、仕組みとしてエラーを防止できるシステムの導入が重要です。

当工場で開発したシステムでは、機能安全の考え方に基づき、締結忘れを確実に検知・防止できるよう設計されています。さらに、既存設備にも比較的安価かつ短納期で導入できる点も大きなメリットです。

同様の課題を抱えている現場の方々には、是非こうした技術の活用を検討していただきたいです。ヒューマンエラーの防止は、製品品質の向上だけでなく、労働災害のリスク低減にもつながります。今後も、このような技術を開発することで、製造現場におけるヒューマンエラーの防止と製品品質の確保、労働災害の防止に取り組んでいきたいと思います。

![充電インパクトレンチ EYFMA2[無線対応]](/jp/densetsu/powertool/factory/assets/img/products/img_eyfma2_2.jpg)