Panasonicの強み

ものづくりのパナソニックが

妥協なき製品品質を

電動工具で支える。

妥協のない製品品質は当然のこと、作業者の環境や、

地球環境に配慮することが次世代のものづくりにおける使命。

パナソニックの電動工具は、

独自の計測技術や様々なセンシングによるトルク制御、

作業履歴を記録するトレーサビリティシステムで、

安定した製品の品質を追求しています。

また、操作性の高い充電工具による作業品質の向上や、

軽量化・低反力化・静音化などの技術で、

作業者の安全を確保し負担を軽減します。

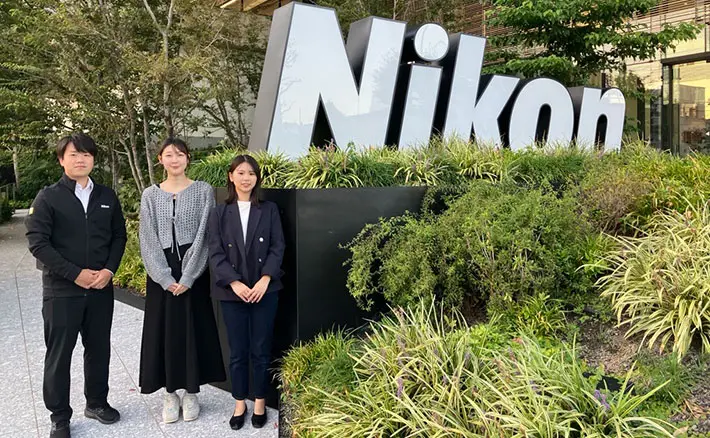

それらは、私たち自身が自社の生産ラインに立ち、

徹底して現場の声に寄り添い培ってきた技術です。

さらに私たちの電動工具は、

電力ロスを抑えることによるカーボンニュートラルの実現、

生産品質を向上することによる廃棄物の削減などで、

地球環境へ貢献します。

パナソニックは、新しいものづくりで、

人と地球の豊かな未来を支えていきます。

Panasonicの強み

40年以上の歴史を持つ当社の電動工具は

製造現場が抱える課題や求める品質にお応えするため、

バッテリー性能やインパクト打撃機工、トルク制御などの

技術を磨き上げ、一貫して電動工具を開発してきました。

特に充電式電動工具は、コード式電動工具と比較して、

安全性の高さと取り回しの良さが強みであり、

製造現場の厳しい作業工程に耐えうることができる

品質、精度、耐久性が当社の強みです。

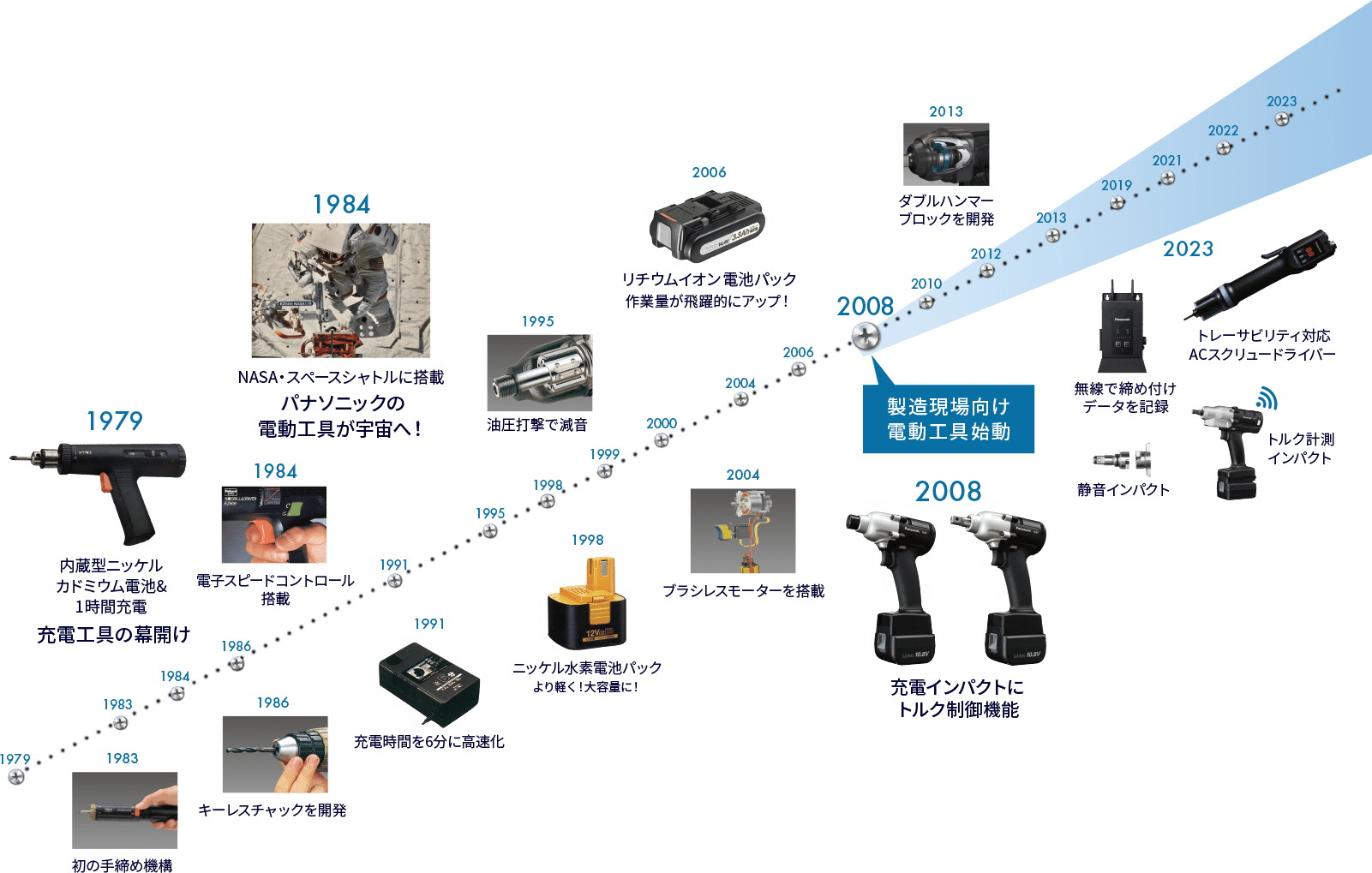

電動工具の歴史

充電工具で初の技術を開発。

工具の使いやすさ、電池品質、パワーとスピード、の

技術革新で事業を発展してきました。

Panasonicの

ソリューション

企業生産性の向上

品質管理の強化

分析による工程改善

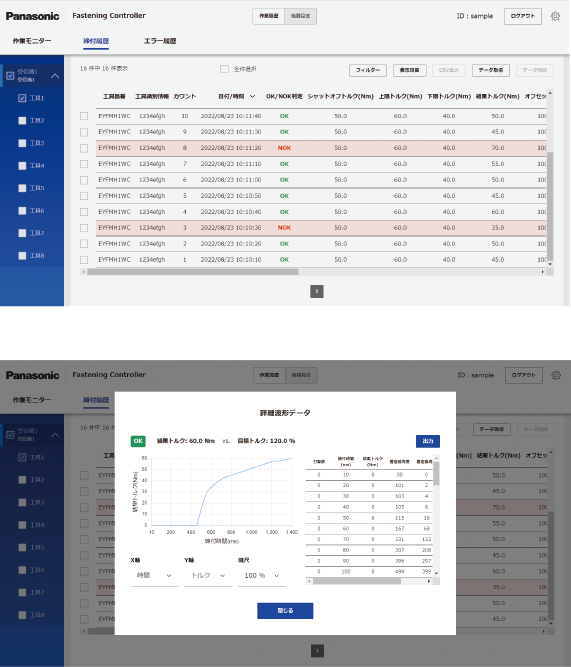

工具から発信される締め付けデータの分析で生産効率化とコスト削減を実現。

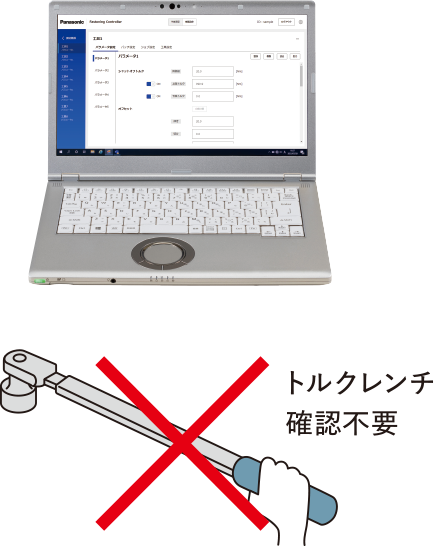

工数の削減

締め付けデータを確認でき、作業によってはトルクレンチでの確認作業が不要に。

製造品質の見える化

締め付けトルク値の記録によるトレーサビリティが可能。万一の際に製造品質を証明できる。

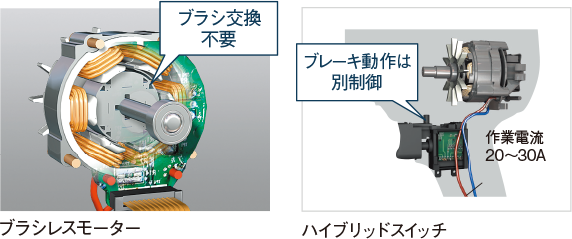

長寿命化によるコスト削減

モーター、スイッチ寿命約2倍※1

高効率ブラシレスモーターと高容量リチウムイオン電池搭載で電池寿命までの総作業量が大幅にアップ。

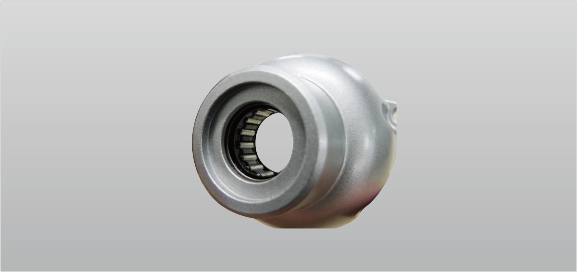

ニードルベアリング※2で軸受長持ち

潤滑性向上による磨耗の軽減、減少。

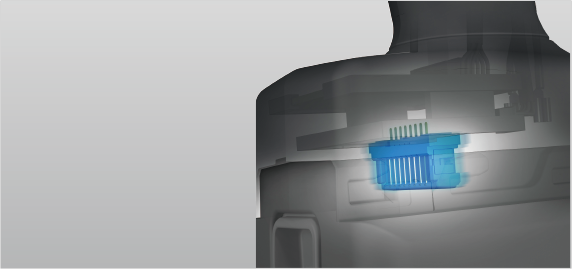

フロートコネクタ機構

振動時に本体側コネクタと電池側コネクタがスライドし端子の磨耗を緩和。

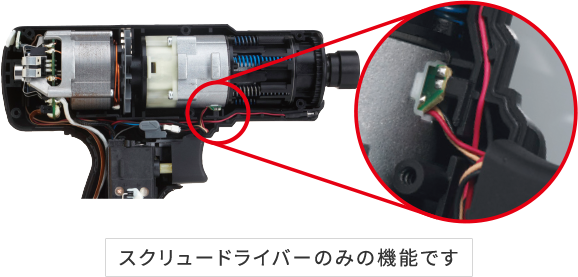

長寿命光学センサー

(フォトインタラプタ)搭載!

クラッチプレートの動作測定に機械的な接点の無い光学センサー(フォトインタラプタ)を使用する事でクラッチセンサー寿命を大幅にアップしました。

- ※1 当社従来ブラシモーター・従来スイッチとの比較(当社調べ)

- ※2 EYFPA, NA, MEの商品にはニードルベアリングは使用しておりません。

環境カーボンニュートラルへの対応

脱炭素/省エネ/省資源

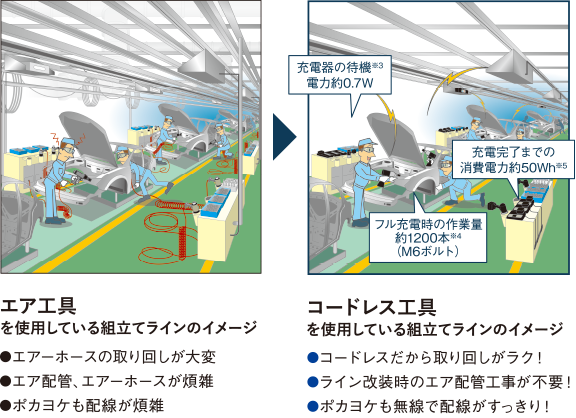

コードレス工具により

効率アップしながら環境にも配慮

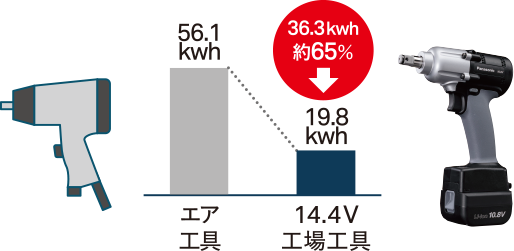

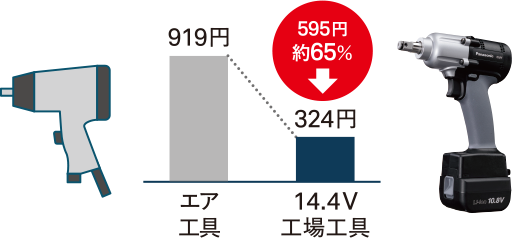

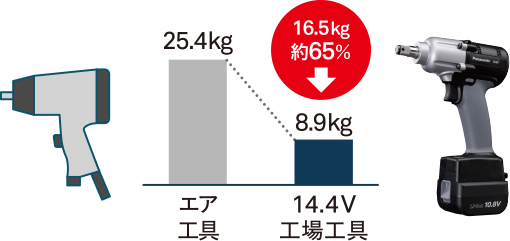

コードレス工具の使用による快適な操作性と品質の安定で組立てラインがさらに効率アップ。さらにひと月当たりの使用電力量(締付36,000本/月想定)が約65%削減。

消費電力は約65%削減

ひと月当たりの使用電力量(締付36,000本/月想定)

※エアー工具から充電工具(工場用14.4V)へ切替時

電力に換算すると

東京電力・500kw以上契約時(基本料金除く電力量のみ)

CO2に換算すると

東京電力の21年度の排出係数(0.452kg・CO2/kwh)

- ※Panasonic独自測定方法により計測した数値

ヒト人材不足にかかる課題の解消

作業の標準化

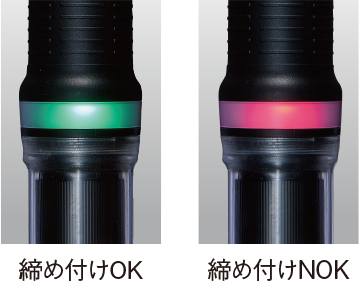

人的ミスを視認で抑制

ネジ締めOKを視認

次工程を工具がアシスト

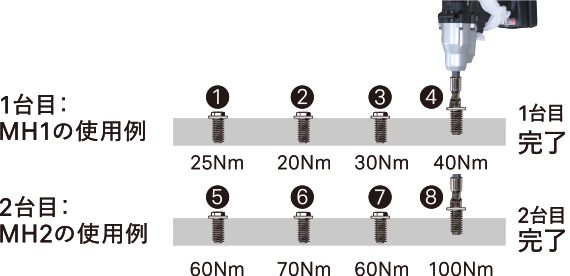

手順の標準化

複数台の工具を

順番に使用して締付したい時

- ボルトサイズ(使用ソケット)が異なるボルト締め

- 狙いトルクの違いで品番違いの工具を使用してのボルト締め

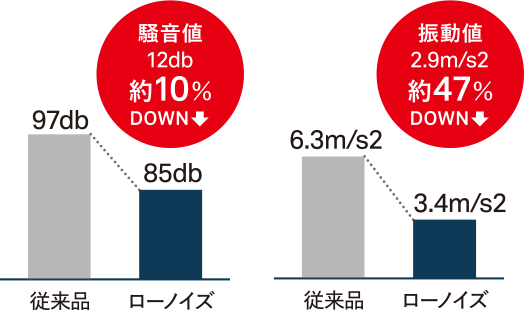

労働環境の改善

作業者負荷の低減

- ※Panasonic独自測定方法により計測した数値

コードレス化による作業者への配慮

コードを取りまわす際の身体的負荷や、コードへの引っかかりが無くなり作業時の安全性が向上。