エネルギーコストの削減と工場の安定稼働。

工場にとって、エネルギーコストの削減と安定稼働の両立は急務となっています。

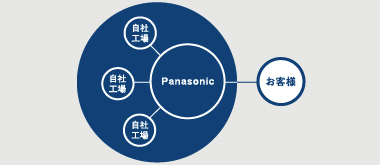

1. 「環境負荷の低減」としては、生産設備、施設、原動設備など工場すべての水、空気、土壌などの環境対策や省エネ・創エネによるエネルギー課題の解決。

2. 「安心・安全の確保」のための、防災・非常放送設備やセキュリティシステム。

3. 「管理・生産の効率化」を実現するための実装機や生産ラインの効率化やICTの活用。

これらが大きな課題となっています。

工場にとって、エネルギーコストの削減と安定稼働の両立は急務となっています。

1. 「環境負荷の低減」としては、生産設備、施設、原動設備など工場すべての水、空気、土壌などの環境対策や省エネ・創エネによるエネルギー課題の解決。

2. 「安心・安全の確保」のための、防災・非常放送設備やセキュリティシステム。

3. 「管理・生産の効率化」を実現するための実装機や生産ラインの効率化やICTの活用。

これらが大きな課題となっています。

パナソニックグループの培ってきた商材、技術、ノウハウを結集し、ワンパッケージ化。省エネなどの「環境対策」や「安心・安全」、そして「効率的な生産・管理」を提供します。

工場のエネルギー対策を考える上で重要なのは、建設・設備からの視点とモノづくりの視点の両方を備えることです。パナソニック液晶ディスプレイ(株)姫路工場では、計画・設計・建設・保守メンテナンスまでを一貫してマネジメントすることで、水・空気・エネルギーの融合技術による省エネと24時間365日安定稼働に取り組んでいます。また、生産システムの全体像を把握し、施設動力のムダをきめ細かくチェックし、日々のチューニングを強化しています。

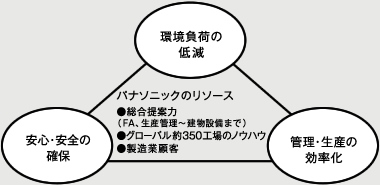

工場まるごとソリューションの目指す姿

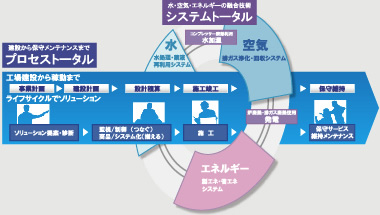

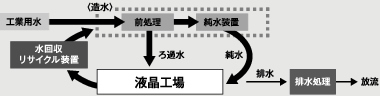

工場で使用するコンプレッサーの廃熱をそのまま逃がすのではなく、液晶パネルの生産に欠かせない純水の加熱に再利用することで空調負荷を低減し、省エネを実現しました。また、排水をリサイクルする際に過剰なエネルギーを使用しないように省エネを徹底。さらに、生産に用いる薬液までも工場内にてリサイクルする技術を開発することで徹底したコスト削減を成し遂げたのです。

水・空気・エネルギーの融合で、建設から保守メンテナンスまでサポート。

純水製造設備(加熱源に廃熱を利用)

省エネを徹底した排水リサイクル設備。

太陽光パネルの電力を排水設備に利用。

継続的で発展的な生産活動をLCS(ライフ・サイクル・サポート)で支援することにより、姫路工場の生産活動におけるCO2排出量を約33%削減。水使用量は約35%削減(既存工場比)、100%の水循環を目指す取り組みに貢献しています。また、新液購入費用の大幅な削減による生産コストの削減にも貢献。太陽光パネルを設置して自然エネルギーの導入も進めています。

水循環サイクル

パナソニックは、グループ全体の約350工場に蓄積されている環境運営ノウハウを体系化。省エネ支援だけでなく排水処理、造排水リサイクル、排ガス処理、資源リサイクル、土壌地下水浄化、太陽光発電などの環境エネルギー技術をトータルで提供。ゼロエミッションの実現などグリーンファクトリーの実現を、製造、輸送機器、医薬をはじめとした様々な業種に向けてサポートしていきます。

超純水製造システム

薬液供給システム

春日井工場の「eco見える化室」ではグリーンファクトリーのノウハウと実例を展示。パナソニックマニュファクチャリングマレーシアの工場内にも同様の「eco見える化室」を2011年9月に開設しました。ここでは、パナソニックの環境経営及びグリーンファクトリー実現までの過程を工場まるごと環境ワンパッケージで提案。複数拠点のエネルギーが一元管理できるシステムや、生産状況に応じて生産設備と原動設備を連動するシステムを紹介。パナソニックは、工場省エネ支援サービスも含めたソリューションをグローバルに展開していきます。

春日井工場「eco見える化室」

パナソニック マニュファクチャリング マレーシア工場「eco見える化室」

ソリューションに関する営業お問い合わせは、お問い合わせフォームからお願いします。