徹底した節電対策と安定稼働の両立へ。

TDK羽後大内工場では、TDKグループを代表する先端の省エネ工場として、エネルギー見える化をはじめ、設計段階から省エネ対策に取り組んできました。しかし、震災後の節電要請を受け、さらなる省エネが不可欠に。そこで、外部の専門家と一体となり、製品の生産条件にまで踏み込んだ電力削減に挑むことにしたのです。

TDK羽後大内工場:電子部品の生産工場。TDKグループを代表する先端の省エネ工場として、エネルギーの見える化など省エネ推進に力を注いでいる。

TDK羽後大内工場では、TDKグループを代表する先端の省エネ工場として、エネルギー見える化をはじめ、設計段階から省エネ対策に取り組んできました。しかし、震災後の節電要請を受け、さらなる省エネが不可欠に。そこで、外部の専門家と一体となり、製品の生産条件にまで踏み込んだ電力削減に挑むことにしたのです。

TDK羽後大内工場:電子部品の生産工場。TDKグループを代表する先端の省エネ工場として、エネルギーの見える化など省エネ推進に力を注いでいる。

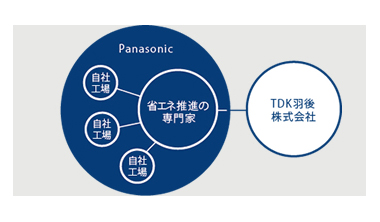

パナソニックグループが自社で培ってきた、省エネを含む環境改善対策のノウハウをパッケージ化、外部のお客様に提供するサービスを推進。お客様と一体となって、工場の「環境対策」「安心・安全」「効率的な生産・管理」を追求していきます。

第1ステップは省エネ診断。グローバルを含むパナソニックグループの省エネ化を推進した専門家が製造・原動設備に関わる電力・熱・エアーなどのムダをチェック。課題を発見し、改善提案メニューを提案。「パナソニックの提案は24時間365日稼働する工場を止めず、製造環境を徐々に変化させる実践的なアプローチだったのでTDK羽後大内工場、本社の安全環境室、パナソニックが三位一体となって確信を持って省エネに取り組むことができた。」とTDK羽後大内工場の方は語ります。

エアハンドリングユニットのインバータ周波数を設定。

省エネ改善提案は、設定変更だけで実施できる即効性が高いプランから、設備投資を伴う中長期的なものまで、メニューは多岐にわたりました。その中で最初に行ったのが、クリーンルームの省エネチューニングです。ルーム内の各所に温湿度計を置き、空気環境を常に確認、清浄度を維持しつつ、製造に影響を及ぼさないギリギリのラインまで温度と換気回数のチューニングをしていきました。

細かい設定調整が可能で省エネを実現する空調システム。

2011年度は、前述のクリーンルームの設定変更によって、設備投資をすることなく、トータルで約3%の消費電力削減を達成。設定を変更するたびに製造工程への影響をチェックし、確認しながら慎重に進めました。「製造・品質保証・生産技術・施設のスタッフが進捗状況を共有し、パナソニックとともに工場の全員が一つの目標に向けて積極的に取り組めた。」と言います。

エネルギー「見える化」システムで省エネ効果をリアルタイムで確認。

工場内の廊下にはLEDダウンライトが設置され工場全体で省エネを追求。

クリーンルーム内には、パナソニック製1.3メガピクセルのネットワークカメラ9台が設置されており、廊下等の共用部に置かれたモニタ3台によって作業内容が確認できる。

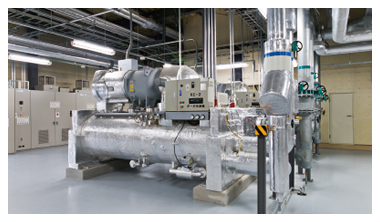

クリーンルームの省エネで実績を上げたことで信頼関係を構築した現在では、投資対効果も検討した上で省エネ対策をリストアップし、設備投資を伴う、さらなる省エネを提案しています。一つは更新時期を迎えるパッケージエアコン外調機をエアハンドリングユニットに更新。もう一つはターボ冷凍機の冷却水ポンプのインバータ化。これにより既存棟の温度設定変更と換気回数の細かいチューニングが可能になり、工場内の冷水を利用する空調システムの更新とあわせて、大幅な省エネ効果を予測しています。

冷凍機用冷却水ポンプのインバータ化で省エネを提案。

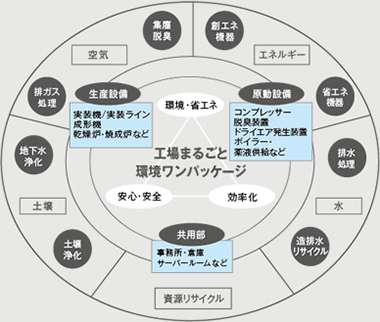

「熱を発し、冷却する。ものづくりの現場はまだまだトレードオフの関係にあり、そこには、まだまだ省エネの宝の山が眠っている。新しい技術提案や実績を提供してほしい。」この大内工場の皆様の言葉にお応えするため、今後は、生産設備にまで踏み込んだ中長期的な省エネ提案を継続していきます。また、パナソニックではエネルギーだけでなく、水、空気、土壌、資源リサイクルなど、工場環境改善ソリューションをパッケージ化。省エネ提案を切り口に、お客様のお困りごとをまるごと解決できるソリューションの提供を目指します。

「環境負荷の低減」「安心・安全の確保」「管理・生産の効率化」をワンパッケージで提供。

ソリューションに関する営業お問い合わせは、お問い合わせフォームからお願いします。